Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

1. Anyag előkészítés

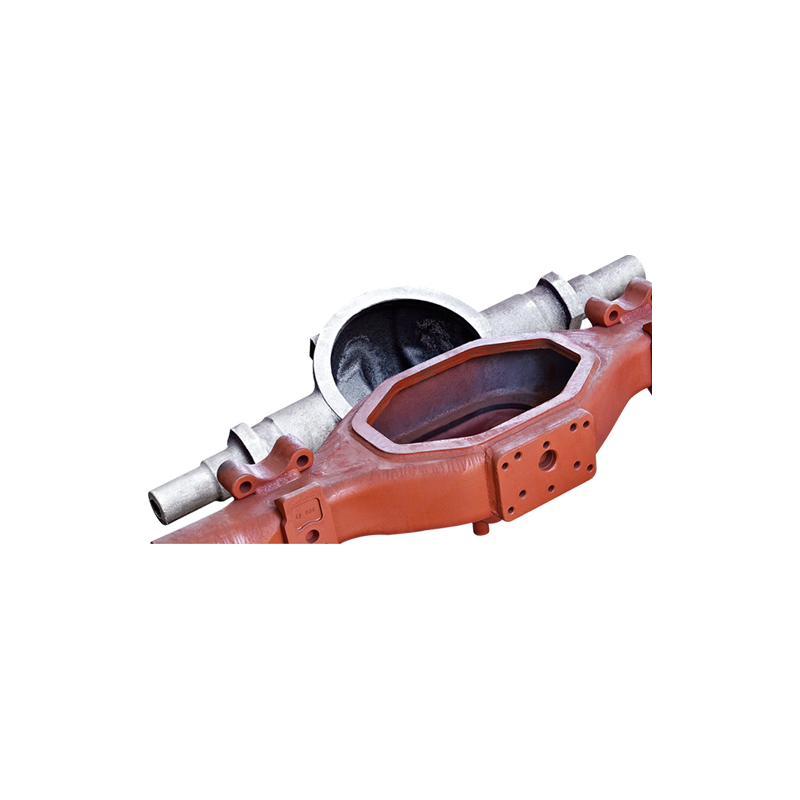

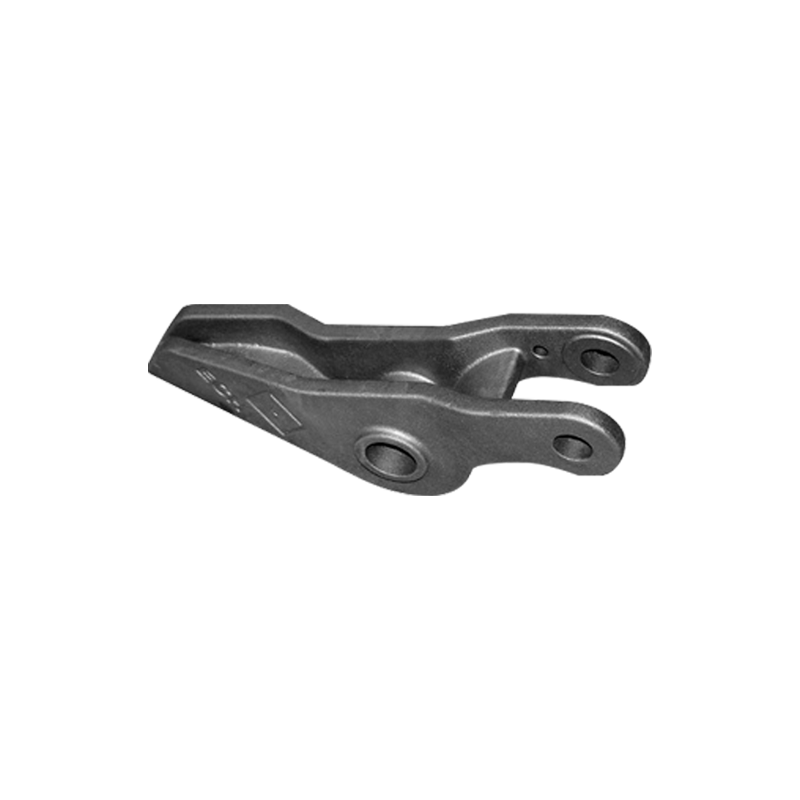

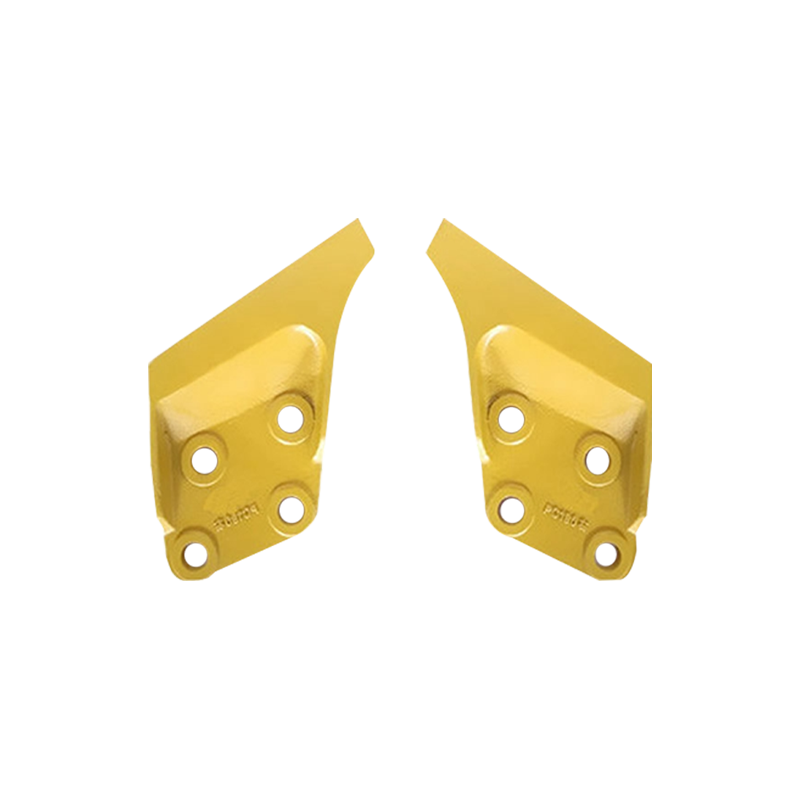

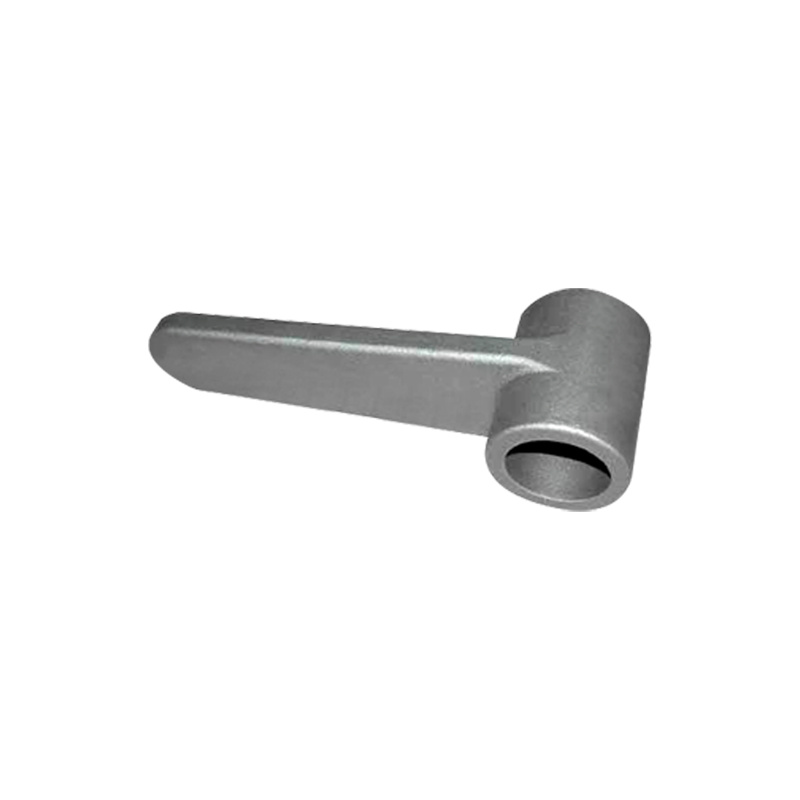

A gyártás első lépése Öntött acél kar tengely a megfelelő acél kiválasztása. Az acél kiválasztása kulcsfontosságú a végső öntvény teljesítménye szempontjából. Általában szénacélt, ötvözött acélt vagy speciális acélt használnak, amelyek kiváló mechanikai tulajdonságokkal és korrózióállósággal rendelkeznek. A szénacél nagy szilárdsággal és keménységgel rendelkezik, amely alkalmas olyan alkatrészek gyártására, amelyeknek nagy terhelésnek kell ellenállniuk; az ötvözött acél további elemek (például króm, nikkel és molibdén) hozzáadásával tovább javítja az anyag kopásállóságát, korrózióállóságát és szívósságát. Az anyagok kiválasztása nem csak a költségek, hanem a termék használati körülményei, a szükséges mechanikai tulajdonságok és a környezeti követelmények alapján is történik.

Az anyag elkészítése után általában megolvasztják. Az olvadás nagyon kritikus folyamat. Az acélt olvadáspontjára kell hevíteni (általában 1370 °C és 1530 °C között), amíg teljesen megolvad. Annak érdekében, hogy az acél teljesítménye optimális legyen, a kémiai összetételt az olvasztási folyamat során módosítani kell. Speciális ötvözőelemek hozzáadásával javítható az acél tartóssága, korrózióállósága és magas hőmérséklet-állósága. Ezek az előkezelések közvetlenül befolyásolják a végtermék minőségét, és biztosítják a következő öntési folyamat zökkenőmentes lefolytatását.

2. Formatervezés és gyártás

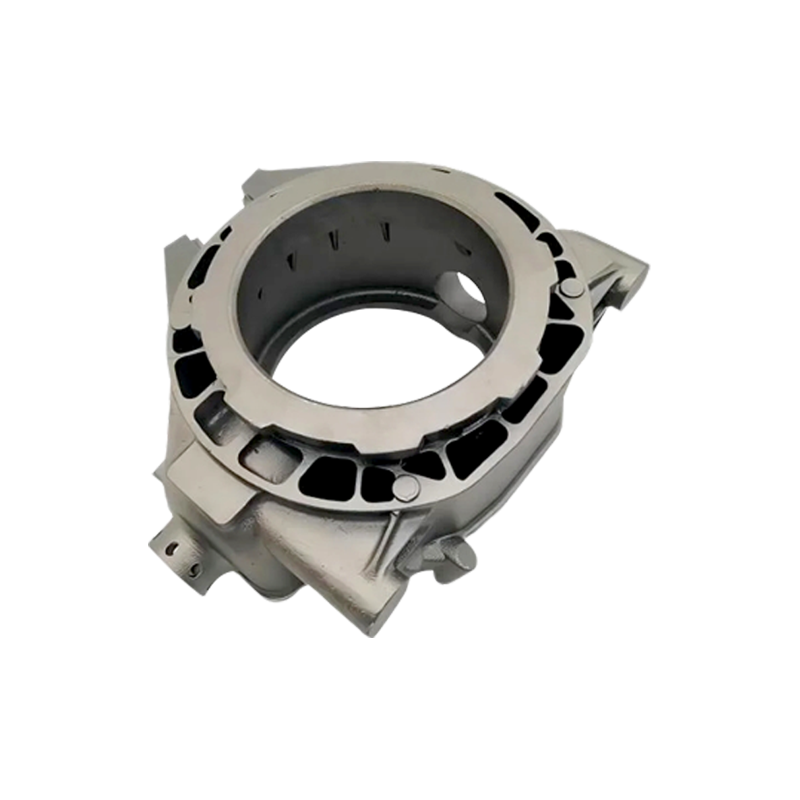

A formatervezés nagyon kritikus lépés az öntőacél kar tengely gyártásában. A forma minősége és kialakítása közvetlenül meghatározza az öntvény végső formáját és teljesítményét. A formákat általában eldobható homokformákra és újrafelhasználható fémformákra osztják. A homoköntéssel általában bonyolult formájú vagy nagy méretű öntvényeket készítenek, míg a fémöntéssel viszonylag egyszerű, nagy precizitási igényű alkatrészek gyártására alkalmas.

A forma tervezésekor figyelembe kell venni olyan tényezőket, mint az öntvény zsugorodási sebessége, hűtési sebessége és anyagfolyékonysága annak biztosítására, hogy az öntvényen ne legyenek olyan hibák, mint például repedések és pórusok a hűtési folyamat során. Ugyanakkor az öntőforma mérettervezésének teljes mértékben figyelembe kell vennie az acél térfogatváltozását a hűtés során, hogy elkerülje a szükségtelen feszültséget. A tervezők általában számítógépes tervezési (CAD) szoftvert használnak a forma pontos megtervezésére és a lehetséges problémák előrejelzésére az öntési folyamat szimulálásával. Végül az előállított formának nemcsak a méretkövetelményeknek kell megfelelnie, hanem kellő szilárdsággal és magas hőmérséklet-állósággal is rendelkeznie kell ahhoz, hogy megbirkózzon az olvadt acél infúziós folyamatával.

3. Olvadás és öntés

Az olvasztás kritikus lépése a Casting Steel Arm Shaft gyártási folyamatának, amely meghatározza a végső öntvény kémiai összetételét és anyagtulajdonságait. Ebben az eljárásban az acélt teljesen megolvadt állapotba hevítik, általában 1370 °C és 1530 °C közötti hőmérsékleten. Az olvasztás során az acél hőmérsékletét és összetételét folyamatosan ellenőrizni kell, hogy a folyékony acél minősége megfeleljen az elvárt követelményeknek. A nagy teljesítményű öntvényeknél általában finomító kezelést végeznek az acél szennyeződéseinek eltávolítása és az anyag tisztaságának javítása érdekében.

Miután az acél teljesen megolvadt, a formába öntik. Az öntési folyamat különös gondosságot igényel, és az öntési sebességet, nyomást és hőmérsékletet szigorúan ellenőrizni kell, hogy elkerülhető legyen a buborékok vagy egyéb hibák a folyékony acélban az öntési folyamat során. A modern öntödék gyakran automatizált berendezéseket használnak ennek a folyamatnak a végrehajtására a pontosság és a következetesség biztosítása érdekében. Öntés után a folyékony acél hűlni és megszilárdulni kezd, fokozatosan kialakítva az öntvény alakját. Ez az eljárás megköveteli, hogy a kezelő nagy tapasztalattal rendelkezzen annak biztosítására, hogy az öntési és hűtési folyamat során ne keletkezzenek pórusok, repedések vagy egyéb öntési hibák.

4. Hűtés és megszilárdulás

Miután a folyékony acélt a formába fecskendezték, a hűtési folyamat a kulcsfontosságú láncszem az öntvény kialakításában. A hűtési folyamat során az acél fokozatosan megszilárdul a folyékony halmazállapotból, és kialakítja az öntőacél kar tengelyének végső formáját. A hűtés sebessége és módja közvetlenül befolyásolja az öntvény belső szerkezetét, szemcseméretét és mechanikai tulajdonságait. A túl gyors lehűlés nagyobb feszültséget okozhat az öntvény belsejében, és akár repedéseket is okozhat; míg a túl lassú hűtés szemcsenövekedést okozhat, és csökkentheti az anyag szívósságát. Az öntödék általában a különböző öntvények méretének, vastagságának és anyagának megfelelően alakítják ki a megfelelő hűtési módokat és időket.

A hűtés során az öntvény természetesen zsugorodni fog, ezért ezt figyelembe kell venni a forma tervezésekor. A modern öntési technológia számítógépes szimulációs technológiát használ a hűtési folyamat pontos szabályozására, így biztosítva, hogy az öntvény mérete és alakja megfeleljen a tervezési követelményeknek. Lehűlés után az öntvényt eltávolítjuk a formából. Ezen a ponton az öntőacélkaros tengely alapvetően kialakult, de a felületen még maradhat homok, öntőnyílások vagy felesleges sorja, ami további feldolgozást igényel.

5. Bontás és előkezelés

Miután az öntőacél kar tengelye lehűlt és megszilárdult, le kell bontani. A bontás az a folyamat, amikor a kész öntvényt mechanikusan vagy manuálisan eltávolítják a formából. A bontási módszerek a forma típusától függően változnak. Homoköntéshez a formabontás során a forma megsemmisül, ezért minden öntéshez új forma szükséges. Fémöntéshez a forma újra felhasználható, de továbbra is biztosítani kell, hogy az öntvény felülete ne sérüljön meg a bontás során.

A bontás után az öntvény felületén általában kiöntőcső, felesleges fémsorja és homokforma-maradvány található. Az öntvény nagyobb pontosságának és felületi minőségének elérése érdekében előzetes tisztítás és feldolgozás szükséges. A gyakori módszerek közé tartozik a mechanikus eszközök használata a villanások és sorja eltávolítására, vagy a homokfúvás a felületi homok tisztítására. Az előfeldolgozás célja, hogy az öntvény megjelenése megfeleljen a követelményeknek, és megalapozza a későbbi precíziós feldolgozást és kezelést.

Nyelv

Nyelv

FT CASTING

FT CASTING