Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

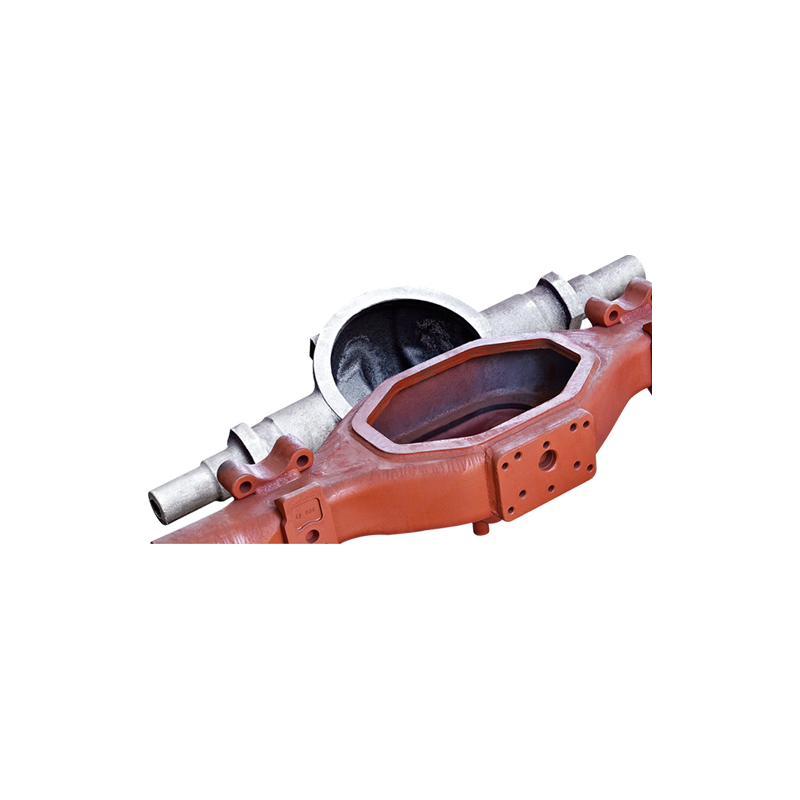

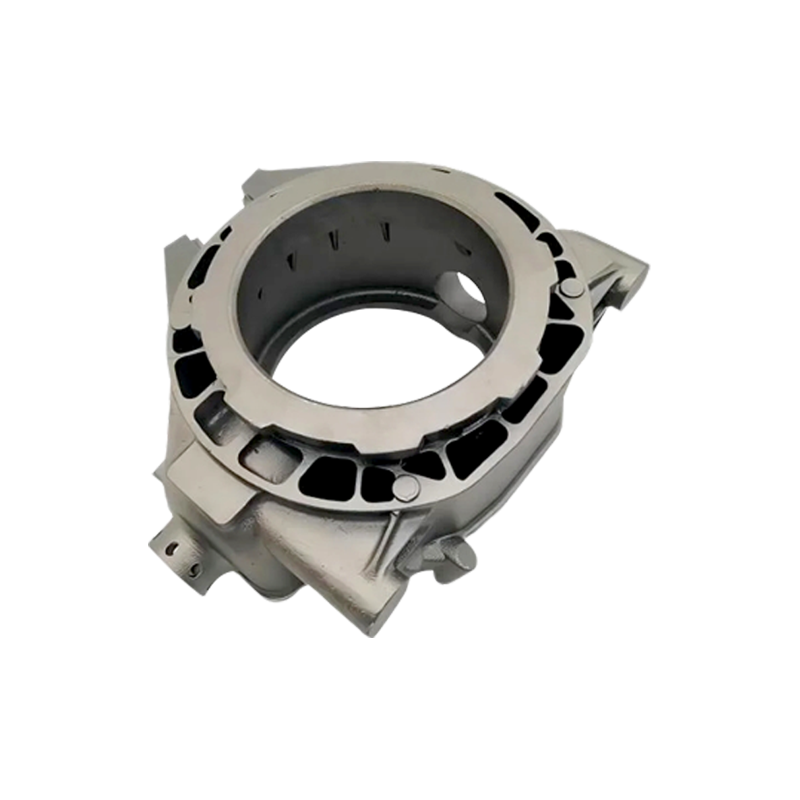

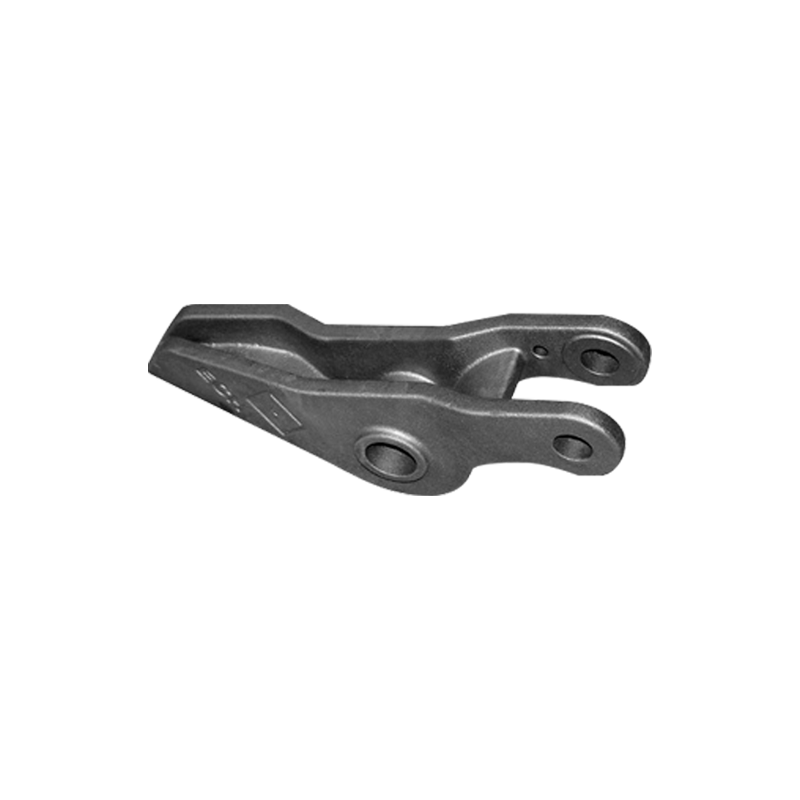

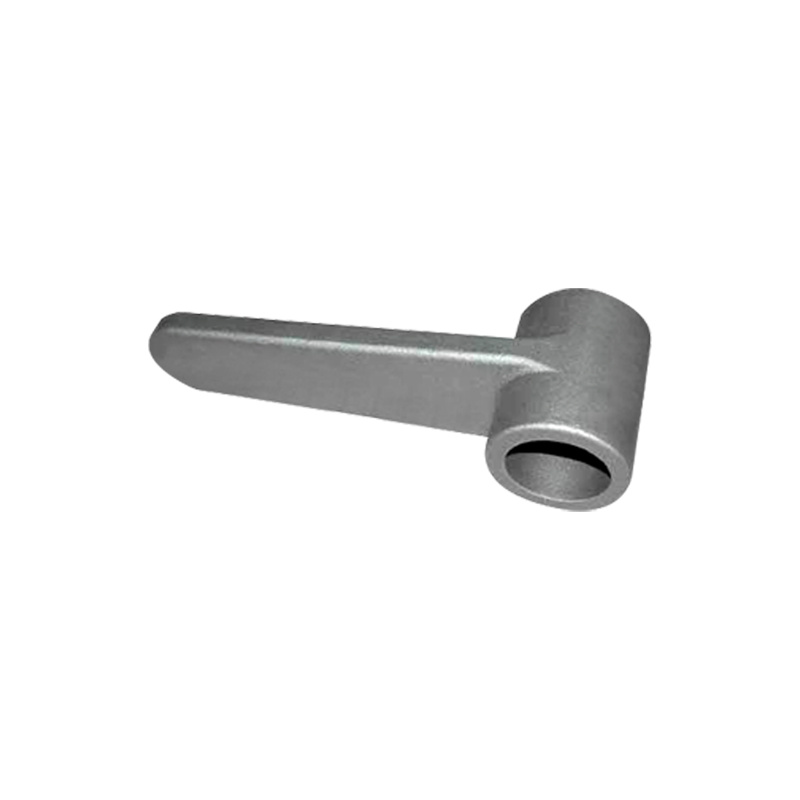

Fúróberendezés acél alkatrészek Játsszon létfontosságú szerepet a fúrási hatékonyság javításában. Kiváló szilárdságú és kopási ellenállásuk van, és a fúrás során ellenállnak a nehéz munkaterheléseknek. A fúróberendezéseknek gyakran kell foglalkozniuk a szélsőséges nyomással, ütéssel és kopással, és az öntött acél alkatrészek nagy szilárdságú acélból készülnek, hogy a hosszú távú használat során ne sérüljenek meg. Ez azt jelenti, hogy a berendezés jobban ellenállhat a képződés és az egyéb külső hatások nyomásainak a működés közben, csökkentve a kopás vagy az alkatrészek károsodása által okozott leállási időt. A csökkentett leállási idő közvetlenül javítja a fúrási műveletek hatékonyságát, mivel minden berendezés leállítása a termelési ciklus meghosszabbítását és az erőforrások pazarlását jelenti.

A fúróberendezés, az acél alkatrészek magas hőmérsékleten és a nagynyomású környezetben történő teljesítménye szintén kulcsa a fúrási hatékonyság javításához. A fúrási műveletek gyakran szélsőséges munkakörülményekkel szembesülnek. Amikor a fúrási mélység növekszik, a felszerelés gyakran szélsőséges hőmérsékleten és nyomáson működik. A kifinomult hőkezelési folyamatok, például a kioltás és az edzések felhasználásával az öntött acél alkatrészek nagymértékben javíthatják a termikus stabilitást és a deformációs ellenállásukat. Ez a magas hőmérséklet és a magas nyomás ellenállás hatékonyan megakadályozhatja az anyagi fáradtságot vagy az alakváltozásokat, amelyeket a munka során a hőmérsékletváltozások okoznak, fenntartják a berendezés stabil működését, és elkerülhetik az anyagi problémák által okozott gyakori hibákat és javításokat. A berendezés továbbra is hatékonyan működhet ezekben a kemény környezetekben, ezáltal javítva a fúrási hatékonyságot.

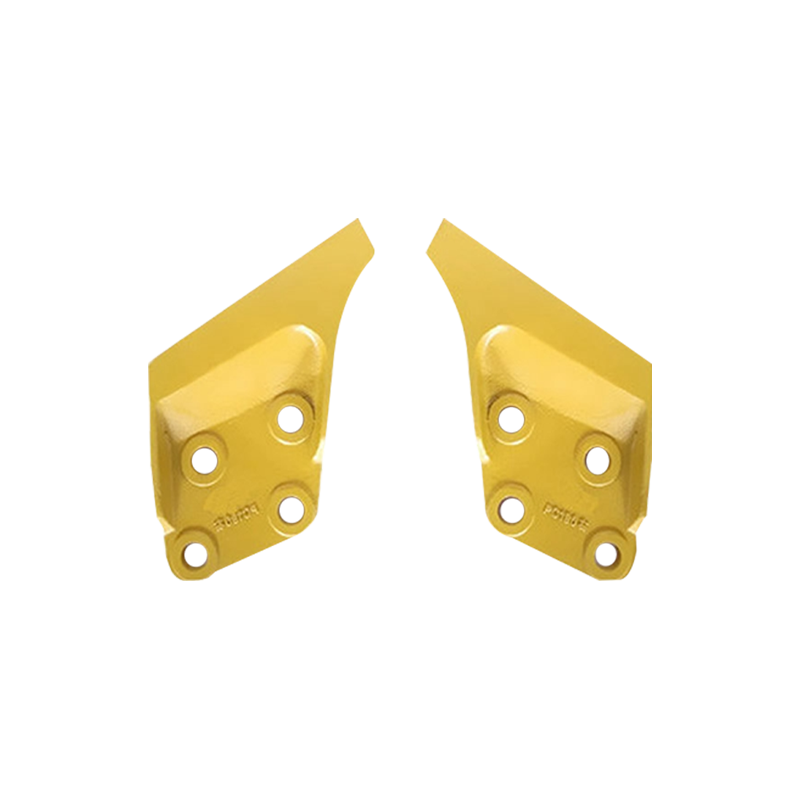

Az öntött acél alkatrészek korrózióállósága szintén fontos tényező a fúrási hatékonyság javításában. A fúrási műveletek gyakran olyan komplex kémiai környezetben, például tengeri fúrások, olajmezők, bányászati területek stb. Kerékénél fordulnak elő Ha a fúróberendezés alkatrészei nem rendelkeznek jó korrózióállósággal, akkor az alkatrészek hajlamosak a korrózióra, az öregedésre és a károkra, ami csökkenti a berendezések teljesítményét és a rövidített élettartamot. A korróziógátló elemek, például a króm és a nikkel hozzáadásával az acél alkatrészek öntéséhez az öntött acél alkatrészek hatékonyan ellenállnak ezen korrozív anyagok eróziójának, ezáltal fenntartva a berendezés hosszú távú stabilitását. Ez nemcsak csökkenti a berendezés karbantartási gyakoriságát, hanem csökkenti az alkatrészek korrózió által okozott hibákat, meghosszabbítja a berendezés élettartamát, és ezáltal javítja a működési hatékonyságot.

A fúróberendezés casting acél alkatrészek fejlett precíziós casting technológiát használnak az alkatrészek feldolgozási pontosságának jelentős javítására. A fúróberendezések összeszerelési pontossága elengedhetetlen a teljes fúrási folyamathoz. A pontos alkatrészek biztosíthatják a berendezés zökkenőmentes működését a működés közben. A hagyományos öntvényeknek nagy dimenziós hibái lehetnek, amelyek instabilitást eredményeznek a berendezések működése során, és befolyásolják a munka hatékonyságát. A modern acélöntési technológia pontosabb alkatrészeket eredményezhet kis dimenziós hibákkal és stabilabb minőséggel. Ez a precíziós casting technológia nemcsak javíthatja az alkatrészek alkalmazkodóképességét, és csökkentheti a nem megfelelő összeszerelés vagy a laza alkatrészek lehetőségét, hanem hatékonyan javíthatja a fúrási berendezések pontosságát, és biztosítja, hogy minden művelet zökkenőmentesen folyhasson.

A fúrási műveletek során a berendezések megbízhatósága és folyamatos működése döntő jelentőségű. A fúróberendezés-öntődarabok nagy szilárdságú és fáradtsági ellenállása lehetővé teszi számukra, hogy ellenálljanak a hosszú távú, nagy terhelésű működésnek. Komplex környezetben az öntött acél alkatrészek fenntarthatják a stabil működést és csökkenthetik a hibák előfordulását a mechanikus rendszerekben. A hibák és a karbantartás gyakoriságának csökkentése azt jelenti, hogy a berendezés hatékonyabban működhet és csökkentheti a fúrási műveletek leállási idejét. A berendezés folyamatos működése nemcsak javítja a munka hatékonyságát, hanem biztosítja a teljes fúrási ciklus zökkenőmentes előrehaladását és csökkenti a berendezés problémái által okozott késleltetéseket.

A fúróberendezés -öntvényes alkatrészek alkalmazkodóképessége lehetővé teszi számukra a jó teljesítmény fenntartását különböző összetett munkakörülmények között. A fúrási műveleteket általában különböző geológiai környezetben hajtják végre, és a fúrási műveletek szélsőséges mélységgel, hőmérsékletekkel vagy kémiai összetételekkel rendelkező környezetet vonhatnak maguk után. Az öntött acél alkatrészek az ötvözet összetételét és gyártási folyamatát a különböző munkakörülmények szerint módosíthatják, hogy célzott megoldásokat biztosítsanak. Ez lehetővé teszi, hogy ezek a részek ne csak alkalmazkodjanak a hagyományos fúrási környezetekhez, hanem a berendezések hatékony működését is fenntartsák súlyosabb munkakörülmények között.

Nyelv

Nyelv

FT CASTING

FT CASTING