Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

1. Tervezés optimalizálás

A járókerék kiegyensúlyozása a tervezési szakaszban kezdődik. Ebben a szakaszban a mérnökök gondosan megtervezik a járókerék geometriáját, hogy biztosítsák a lapátok és a kerékagy súlyának egyenletes eloszlását. A kialakításban a szimmetria kulcsfontosságú, mert minden kiegyensúlyozatlanság vibrációt, túlzott kopást és akár csökkentett hatékonyságot is okozhat, ha a járókerék nagy sebességgel forog. E problémák elkerülése érdekében számítógéppel segített tervezési (CAD) eszközöket és számítási folyadékdinamikai (CFD) szoftvereket gyakran használnak a járókerék áramlási jellemzőinek szimulálására, hogy előre azonosítsák a lehetséges kiegyensúlyozási problémákat.

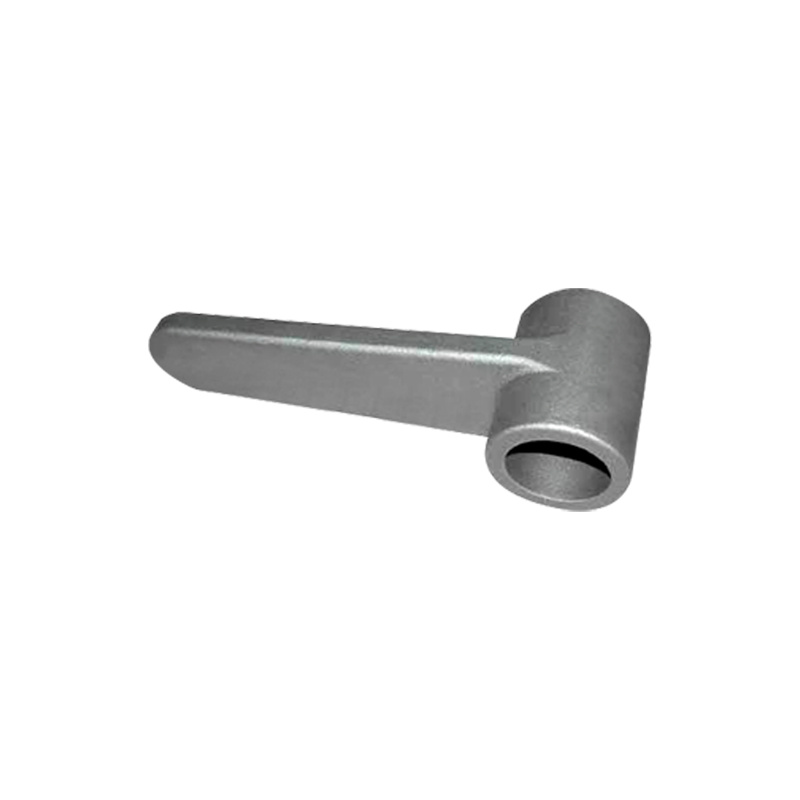

A tervezés optimalizálása nem csak a pengék vastagságára és dőlésszögére összpontosít, hanem azt is biztosítja, hogy a pengék teljes mérete és szerkezete Öntött nagy sebességű járókerék képes ellenállni a nagy sebességű centrifugális erőknek. A szimulációs eszközök a járókerék viselkedését is megjósolhatják, amikor erőhatásoknak van kitéve, így a mérnökök a gyártás előtt optimalizálhatják a tervezést, és csökkenthetik a kiegyensúlyozási problémák előfordulását. Ezenkívül a járókerék anyageloszlása, feszültségkoncentrációs pontjai, aerodinamikai jellemzői stb. befolyásolják az egyensúlyt, ezért ezeket a tényezőket mind figyelembe kell venni a tervezési folyamat során.

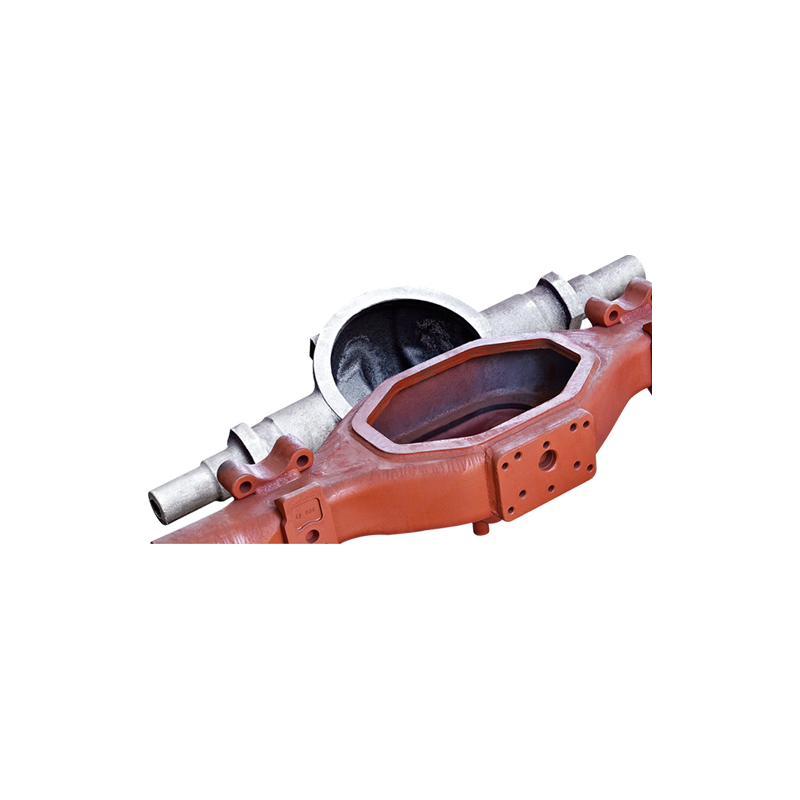

2. Precíziós öntési folyamat

A tervezés befejezése után az öntési folyamat az egyensúly biztosításának kulcsfontosságú láncszemévé válik. A járókerék jellemzően nagy szilárdságú ötvözetekből vagy acélokból készül, amelyeket az öntési folyamat során egyenletesen kell elosztani. Az anyagáramlás vagy a hűtési sebesség bármilyen inkonzisztenciája egyenetlen zsugorodáshoz vagy sűrűségváltozásokhoz vezethet, ami egyensúlyhiányt okozhat. Ennek elkerülésére az általánosan használt öntési technikák közé tartozik a precíziós öntés (például befektetési öntés) vagy a homoköntés, amely szigorúan szabályozza a hőmérsékletet és az anyagáramlást.

Az öntés során a formát úgy kell kialakítani, hogy az anyag egyenletesen hűlhessen. A formában lévő hűtőcsatornákat és hőszabályozási intézkedéseket úgy optimalizálják, hogy egyenletes hűtési sebességet biztosítsanak az öntvény felületén és belsejében. A hűtési sebesség állandósága kritikus fontosságú, mivel az egyenetlen hűtés feszültségkoncentrációs pontok kialakulását okozhatja az anyagban, ami viszont befolyásolja a járókerék általános egyensúlyát.

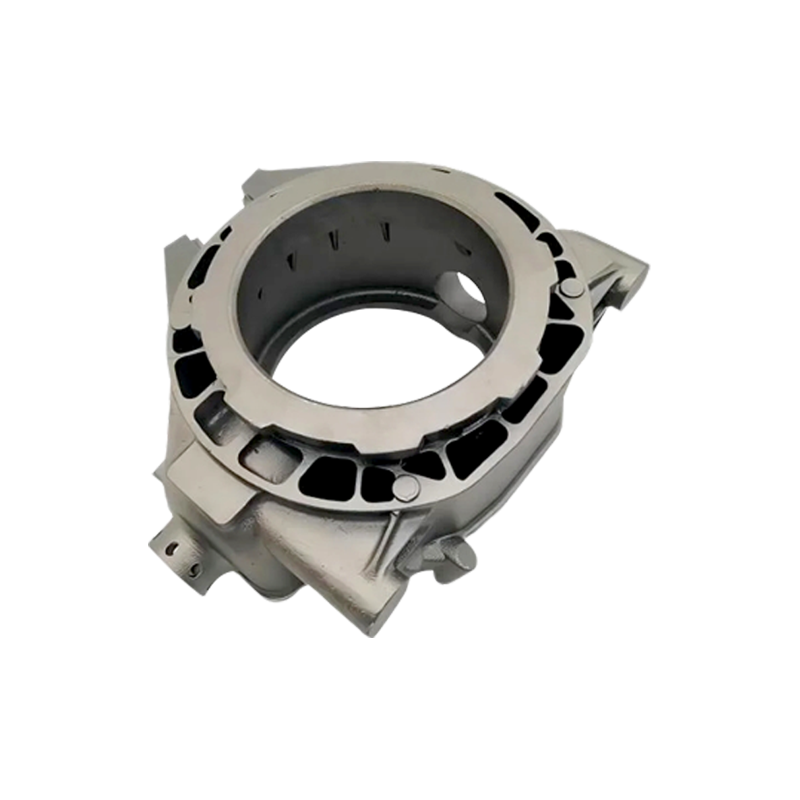

3. Utólagos megmunkálás

Öntés után a járókereket meg kell forgácsolni, hogy tovább biztosítsuk alakja pontosságát és minőségi állandóságát. Jelenleg a CNC gépeket általában megmunkálásra használják, hogy eltávolítsák a felesleges anyagot, és biztosítsák, hogy a járókerék mérete és alakja megfeleljen a tervezési követelményeknek. A megmunkálási szakasz kritikus fontosságú, mert már kis geometriai eltérések is okozhatják a járókerék egyensúlyának elvesztését, amikor nagy fordulatszámon forog.

A folyamat során a járókerék minden alkatrészét gondosan megmunkálják, beleértve a lapátok nyírását és az agy precíz köszörülését. Ez nemcsak az esztétikai szempontokat szolgálja, hanem a járókerék egyenletes tömegeloszlásának biztosítását is, valamint az öntés vagy hűtés során fellépő egyenetlenségek okozta kiegyensúlyozási problémák megelőzését. A megmunkálási szakasz célja, hogy a járókerék minden alkatrésze a kívánt súlyra és alakra kerüljön, elkerülve ezzel a ferde súlyt vagy a szerkezeti aszimmetriát.

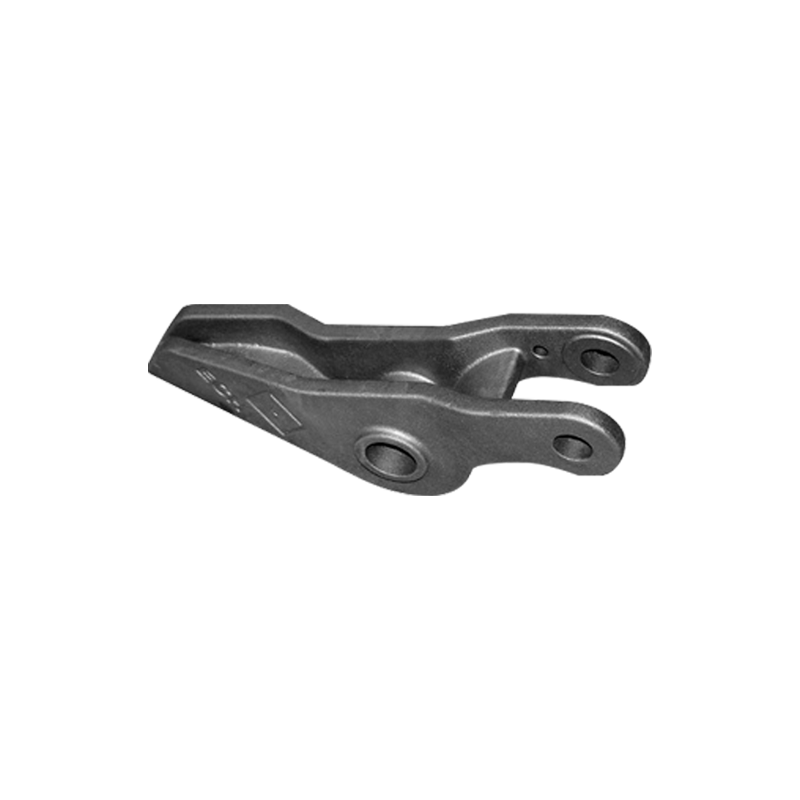

4. Dinamikus kiegyensúlyozási teszt

A megmunkálás után a járókereket dinamikusan ki kell egyensúlyozni a maradék kiegyensúlyozatlanság észleléséhez és kijavításához. A dinamikus kiegyenlítés a járókerék nagy fordulatszámon történő megpörgetésével és egy erre a célra kialakított kiegyensúlyozó eszközzel történik a rezgésének érzékelésére. A rezgést általában az egyenetlen tömegeloszlás okozza, és a kiegyensúlyozó készülék pontosan meg tudja határozni a kiegyensúlyozatlan területet.

A vizsgálat során, ha egyensúlyhiányt észlel, a technikus a járókerék nehezebb oldalán lévő anyag eltávolításával vagy a könnyebb oldalon kiegyensúlyozó súlyok hozzáadásával végezhet beállításokat. Ez a lépés elengedhetetlen annak biztosításához, hogy a járókerék zökkenőmentesen működjön nagy fordulatszámon, különösen olyan ipari berendezésekben, amelyeknek hosszú ideig kell működniük. A rezgések csökkentése nemcsak a járókerék élettartamát hosszabbítja meg, hanem javítja a berendezés hatékonyságát és csökkenti a vibráció miatti energiaveszteséget is.

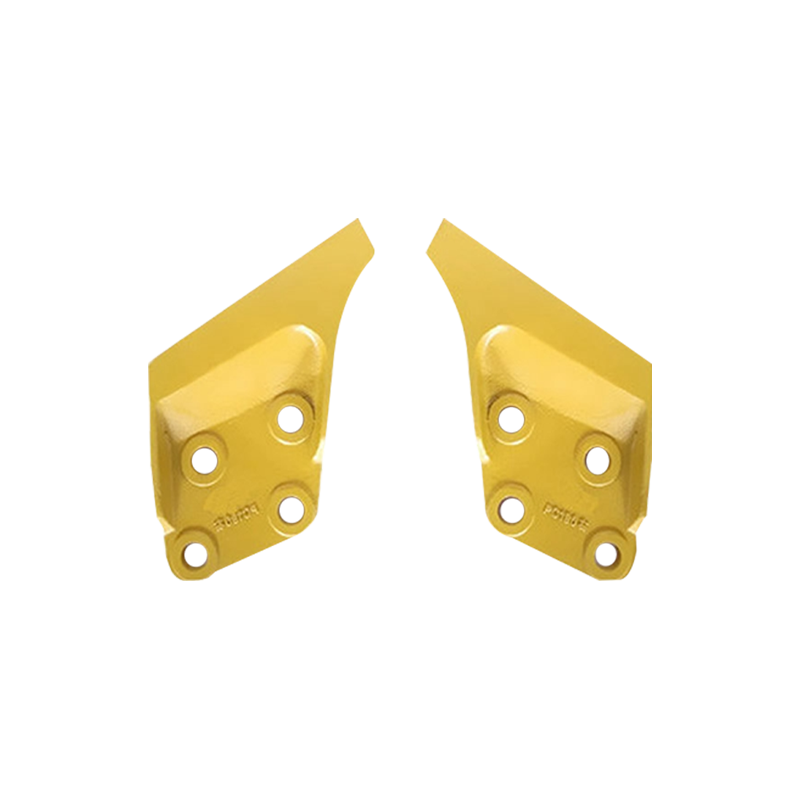

5. Roncsolásmentes vizsgálat (NDT)

A roncsolásmentes vizsgálati technikák (például röntgenvizsgálat vagy ultrahangos vizsgálat) szintén fontos eszközök az egyensúly biztosítására a gyártás során. Ezekkel a vizsgálati módszerekkel a járókerék tönkretétele nélkül azonosíthatók az anyag belső hibái, például pórusok, repedések vagy egyéb problémák, amelyek egyenetlen tömegeloszlást okozhatnak. Mivel ezek a belső hibák szabad szemmel gyakran láthatatlanok, komoly egyensúlyi problémákat okozhatnak, ha a járókerék nagy sebességgel forog, ha nem kezelik időben.

A roncsolásmentes tesztelés révén a lehetséges problémák az öntés után korai szakaszban felfedezhetők, és még azelőtt kijavíthatók, hogy a probléma súlyossá válna. Ezek a technológiák segítik a gyártókat abban, hogy minden járókerék szerkezetileg szilárd legyen, és egyenletes anyageloszlású legyen, ezáltal csökkentve a kiegyensúlyozási problémák előfordulását. Ez nemcsak a termék minőségét javítja, hanem a későbbi javítások és cserék költségeit is csökkenti.

Nyelv

Nyelv

FT CASTING

FT CASTING