Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

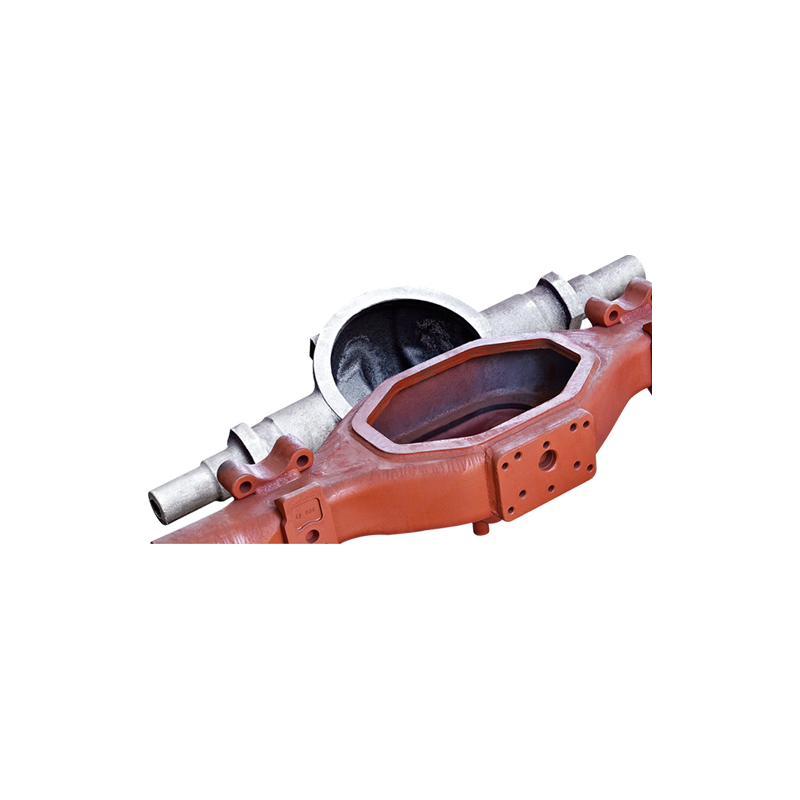

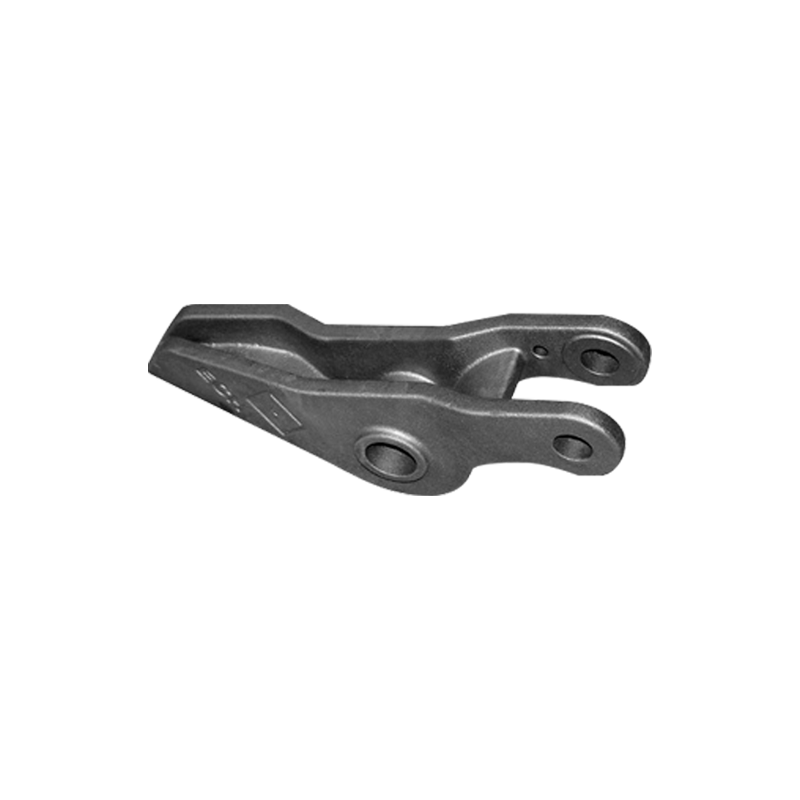

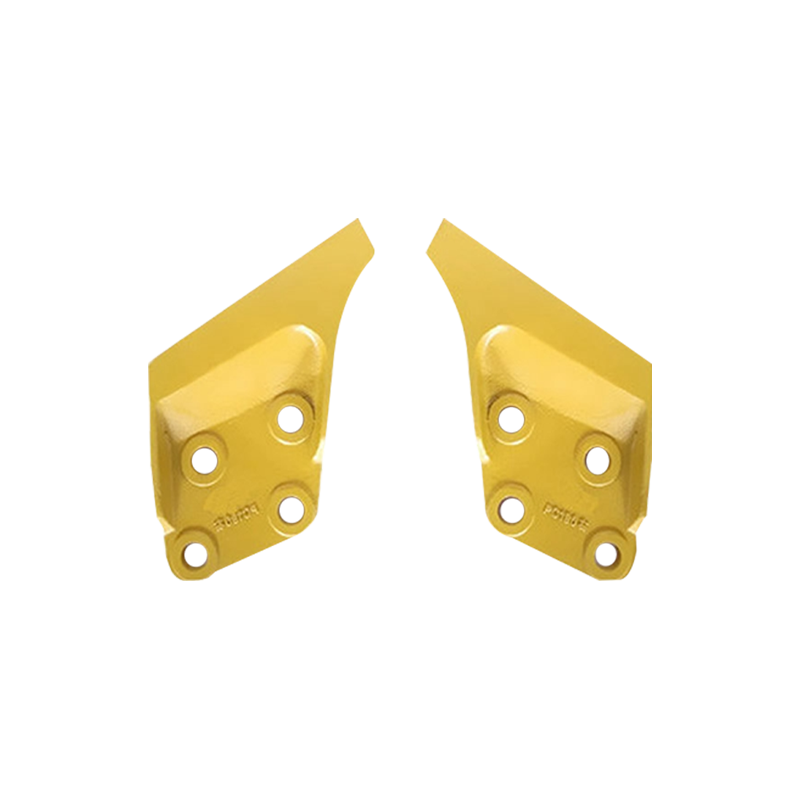

A modern autó- és teherautó -gyártásban, acél alkatrészek öntése játszani döntő szerepet. Ezek az alkatrészek nemcsak a jármű fő funkcióit viselik, hanem közvetlenül befolyásolják a jármű teljesítményét, tartósságát és biztonságát is. Az öntési technológiát széles körben használják olyan kulcsfontosságú alkatrészek, például motor alkatrészei, sebességváltó rendszerek és fékrendszerek előállításához. Az öntőcél alkatrészek előállítása egy komplex folyamat, amely különféle szakaszokat foglal magában, a nyersanyagválasztástól a végtermékek gyártásáig. Minden lépésnek pontos ellenőrzést igényel.

1. Alapanyag -kiválasztás: Az öntőcél alapja

Az acél alkatrészek öntözésének minősége szorosan kapcsolódik a felhasznált alapanyagokhoz. A casting acél az acélötvözetek olvadásával és formákba öntésével készül. A nyersanyagválasztás közvetlenül befolyásolja az öntő acél alkatrészek mechanikai tulajdonságait, mint például az erő, a keménység, a keménység és a korrózióállóság.

1.1 Szén acél

A szénacél az egyik leggyakrabban használt alapanyag az acél alkatrészek öntéséhez. A szénacél vasból és szénből áll, a széntartalom általában 0,12% és 2,0% között mozog. A széntartalomtól függően a szénacél alacsony széntartalmú acél, közepes szén-dioxid-acél és nagy szén-dioxid-széntartalmú acélba sorolható. Az alacsony széntartalmú acélt viszonylag alacsony szilárdsági követelményekkel rendelkező alkatrészekhez használják, például testhéjak és alváz; A közepes széntartalmú acélt olyan alkatrészekhez használják, amelyek nagyobb szilárdságot igényelnek, mint például az átviteli rendszerek; míg a nagy szén-dioxid-széntartalmú acélt nagy kopásállóságú alkatrészekhez, például féktárcsákhoz használják.

1.2 Alloy acél

Az ötvözött acél acélra utal, amely más elemeket (például króm, molibdén, mangán stb.) Tartalmaz, hogy javítsa tulajdonságait. A gépjármű- és teherautó -gyártóiparban a közös ötvöző elemek közé tartozik a króm, a nikkel, a molibdén és a vanádium. Ezek az ötvöző elemek az acélt a kopás, a korrózió és a hő ellenállóbbá teszik. Az ötvözött acélt széles körben használják olyan autók és teherautók alkatrészeiben, amelyek nagy szilárdságú, fáradtság ellenállást, kopásállóságot vagy magas hőmérsékletű ellenállást igényelnek, például motor alkatrészei, hajtótengelyek és felfüggesztési rendszerek.

1.3 Rozsdamentes acél

A rozsdamentes acél egy olyan ötvözet, amely legalább 10,5% krómot tartalmaz, kiváló korrózióval és hőállósággal. A durva környezetben való kiemelkedő teljesítménye miatt a rozsdamentes acélt használnak olyan autó- és teherautó alkatrészekhez, amelyek korrózióállóságot igényelnek. Például az olyan alkatrészek, mint a kipufogórendszerek, a fékcsövek és a motorházak, gyakran rozsdamentes acélt használnak.

2. Olvadás és ötvözet kialakítása: Az anyagkonzisztencia biztosítása

Az acél alkatrészeinek öntési folyamata olvadással kezdődik, ahol az acélt magas hőmérsékleten melegítik, hogy folyékony állapotká alakítsák. Ebben a szakaszban az ötvöző elemek hozzáadása döntő jelentőségű. A különböző ötvözött kompozíciók optimalizálhatják az acél tulajdonságait, és biztosíthatják, hogy az öntvények megfeleljenek a kívánt mechanikai teljesítménynek.

2.1 Olvadási módszerek

Az olvadás az első lépés az acélgyártás öntésének. Általános olvadási módszerek közé tartozik az elektromos ív -kemence olvadása, az indukciós kemence olvadása és a kupola olvadása.

- Elektromos ív kemence olvadás : Ezt a módszert általában a nagy ötvözött acélgyártáshoz használják. Az elektromos ívkemence magas hőmérsékletet biztosít a nyersanyagok, például a hulladék acél és a vasérc folyékony acélba történő megolvadásához, lehetővé téve az acél összetételének pontos ellenőrzését.

- Indukciós kemence olvadás : Az indukciós kemencék elektromágneses indukciót használnak az acél melegítéséhez. Ez a módszer hatékony és rugalmas, alkalmas közepes vagy alacsony ötvözött acél előállítására. A nagy ötvözött acél összetételét azonban nehezebb ellenőrizni.

- Kupola kemence olvadás : Ezt a módszert gyakran használják nagyszabású termeléshez. Ez magában foglalja az oxigén fújását a kemencébe, hogy az acél szennyeződéseit oxidálja. Ez a módszer rendkívül hatékony, de kevésbé pontos az ötvözet -összetétel vezérlésére.

2.2 Ötvözet -tervezés

Az ötvözött kialakítás kritikus lépés az olvadási folyamat során. Az alkalmazási követelményektől függően az ötvözet -összetételt (például széntartalom, króm, nikkel stb.) Pontosan beállítani kell. A tudományosan megtervezett ötvözet -összetétel biztosítja, hogy az öntő acél alkatrészek rendelkezzenek a szükséges mechanikai tulajdonságokkal, mint például a nagy szilárdság, a kopásállóság és a szilárdság.

3. casting folyamat: precíziós casting technológia

Az öntés az öntőcél alkatrészek gyártásának alapvető folyamata. Az öntési folyamat minden lépését aprólékosan ellenőrizni kell annak biztosítása érdekében, hogy az öntvények jó dimenziós pontossággal, felületi minőséggel és mechanikai tulajdonságokkal rendelkezzenek.

3.1 homoköntés

A homoköntés egy hagyományos casting módszer, amelyet általában közepes és kis tételű acél alkatrészek előállítására használnak. Az alapelv magában foglalja egy homokformát homokdobozban, folyékony fém öntését a penészbe, és arra vár, hogy lehűljön és megszilárduljon az öntvény kialakításához. Ez a folyamat alkalmas egyszerű és nagy alkatrészek előállítására, de durvabb felületi minőséget eredményez, ami további megmunkálást igényel.

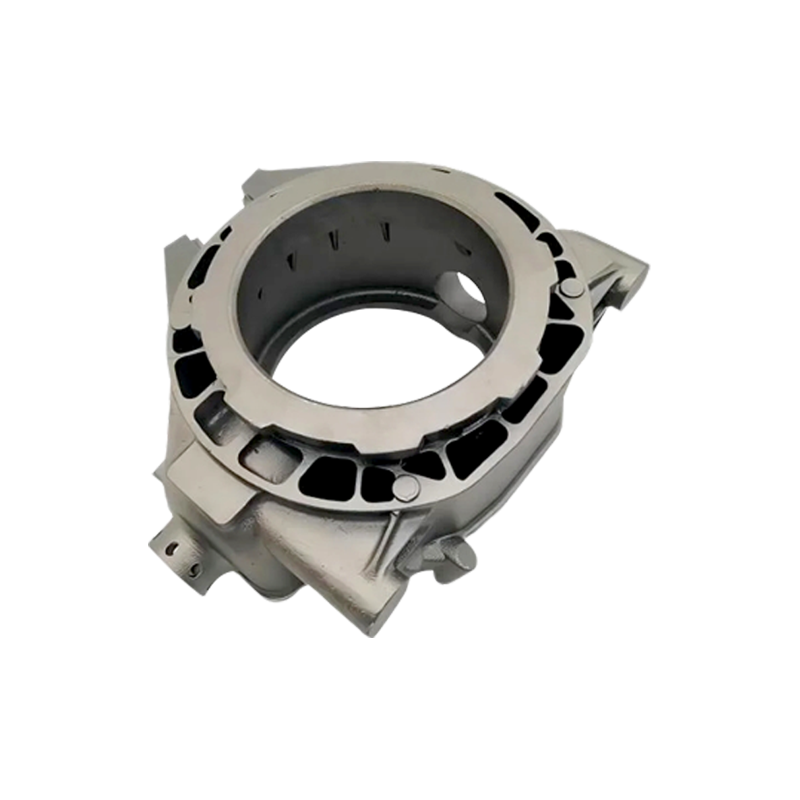

3.2 Héj penészöntés

A Shell Mold casting kerámia anyagokat használ a komplex formákhoz és a nagy pontosságú öntvényekhez alkalmas formák készítéséhez. A kerámia formák simább felületet kínálnak, ami jobb felületminőséget eredményez az öntvény számára. Ezt a módszert motor alkatrészek, fogaskerekek és egyéb alkatrészek gyártására használják, amelyek nagy pontosságot és felületet igényelnek.

3.3 alacsony nyomású casting

Az alacsony nyomású öntés alacsony nyomású gázt használ a folyékony fém befecskendezésére a penészbe. Ez a módszer biztosítja a simább kitöltési folyamatot, és csökkenti a hibákat, mint például az öntvények porozitása, így alkalmas a pontosságra és a nagyszabású termelésre. Az autómotorok alkatrészeit és a sebességváltó alkatrészeit gyakran alacsony nyomású öntéssel állítják elő.

4. Hűtés és vita: A casting minőségének biztosítása

Miután az öntő acél alkatrészeket eltávolították az öntőformákból, hűtésnek és vitarendezésnek kell átmenniük. Ezek a lépések elengedhetetlenek az öntvényszerkezet és a felület minőségének integritásának biztosításához.

4.1 Hűtési folyamat

Az acél alkatrészek öntésének hűtési folyamata jelentős hatással van a gabonaszerkezetre. Ha a hűtési sebesség túl gyors, a belső feszültségek kialakulhatnak, repedéseket vagy deformációt okozhatnak. Másrészt, ha a hűtési sebesség túl lassú, a szemek durvavá válhatnak, ami csökkenti az alkatrész mechanikai tulajdonságait. Ezért gyakran ellenőrzött hűtési arányokat alkalmaznak az öntés minőségének biztosítása érdekében.

4.2 Defurr és őrlés

Miután az öntő acél alkatrészeket eltávolították a penészből, gyakran vannak burrák és szabálytalanságok. A tartós folyamat célja ezeknek a nem kívánt alkatrészeknek a eltávolítása, így az öntvények simábbá válnak. A mechanikai folyamatokat, például az őrlést és a vágást, általában használják a burrok eltávolítására és az öntés felületi minőségének javítására.

5. Hőkezelés: Az alkatrészek teljesítményének javítása

A hőkezelés kritikus folyamat az casting acél alkatrészek teljesítményének javításához. Az alkatrészek fűtésének és hűtésének szabályozásával az acél mikroszerkezete megváltoztatható, javítva annak mechanikai tulajdonságait.

5.1 Lágyítás

A lágyítás az acél alkatrészek fűtésének és lassan hűtésének folyamata, hogy csökkentsék keménységüket, miközben növelik a plaszticitás és a keménység. A lágyítás elősegíti az öntvények belső feszültségeinek enyhítését is, így stabilabbá teszi azokat a további felhasználásra.

5.2 A kioltás

Az oltás magában foglalja az öntőcél alkatrészek egy bizonyos hőmérsékletre történő melegítését, majd gyorsan lehűtését, általában vízben vagy olajban. Ez a folyamat jelentősen növeli az acél keménységét és kopásállóságát, így ideális olyan alkatrészekhez, amelyek nagy keménységre és kopásállóságra van szükségük, például fogaskerekek és tengelyek.

5.3 Temping

A kedvelést az oltás után végezzük, hogy eltávolítsák a megsemmisítési folyamat során létrehozott belső feszültségeket. Ez a folyamat növeli a casting acél alkatrészek szilárdságát és stabilitását. A kedvelést általában alacsonyabb hőmérsékleten hajtják végre, hogy megakadályozzák a túlzott keménységet.

6. megmunkálás: Pontosság és illeszkedés biztosítása

A hőkezelés után az acél alkatrészek öntése gyakran megmunkáláson megy keresztül, hogy megfeleljen a tervezési előírásoknak. A megmunkálási folyamatokat, például a fordulást, az őrlést, az őrlést és a fúrást használják a pontos méretek és tűrésök eléréséhez. A felületkezeléseket, például a lövés vagy a bevonatot is alkalmazhatják a korrózióállóság és a kopás tulajdonságainak javítására.

7. Minőségellenőrzés és ellenőrzés: A megbízhatóság biztosítása

A minőség -ellenőrzés a casting acélgyártási folyamat létfontosságú része. A közös ellenőrzési módszerek a következők:

- Metallográfiai elemzés : Az acél gabonaszerkezetének megfigyelése mikroszkóp alatt annak tulajdonságainak értékelésére.

- Ultrahangos tesztelés : Az casting belső hibáinak észlelésére szolgál.

- Keménységi tesztelés : Az öntvény keménységének ellenőrzése annak biztosítása érdekében, hogy megfelel -e a specifikációknak.

- Röntgenfelügyelet : Röntgenfelvételek használata az öntés belső szerkezetének beolvasására, repedések vagy porozitás ellenőrzésére.

8. Végső ellenőrzés és kézbesítés: Az alkatrészminősítés biztosítása

Az összes gyártási folyamat befejezése után a casting acél alkatrészek végleges ellenőrzéseket és teszteléseket végeznek annak biztosítása érdekében, hogy megfeleljenek a minőségi előírásoknak és az ügyfelek igényeinek. Ezek az ellenőrzések általában vizuális ellenőrzéseket, dimenziós méréseket és teljesítményteszteket tartalmaznak. Miután az alkatrészek átadják ezeket a teszteket, továbbítják őket további összeszerelés céljából, vagy átadják az ügyfélnek.

Nyelv

Nyelv

FT CASTING

FT CASTING