Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

1. Fokozott tartósság és szilárdság

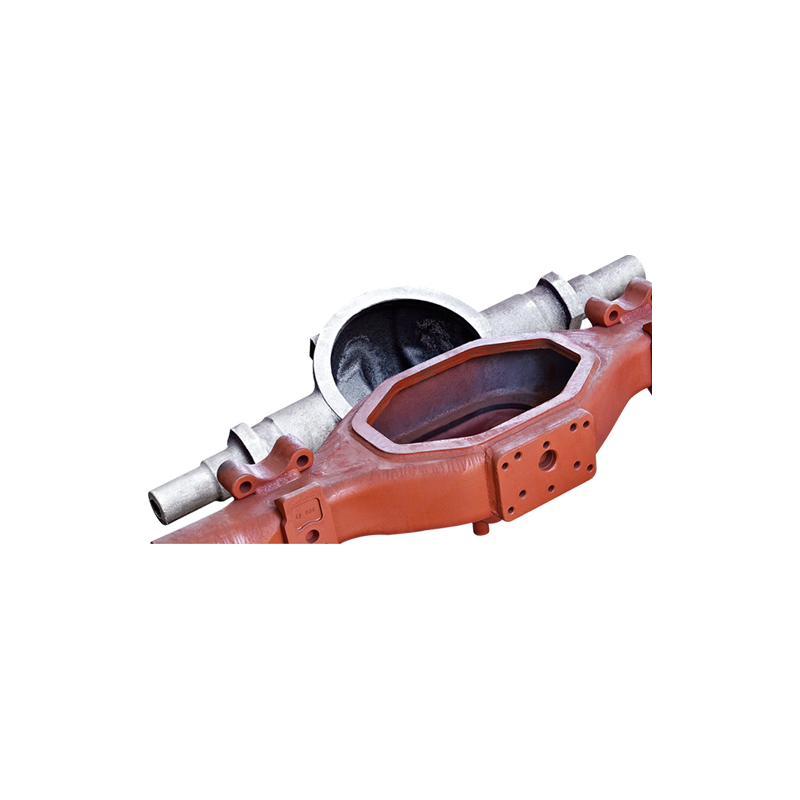

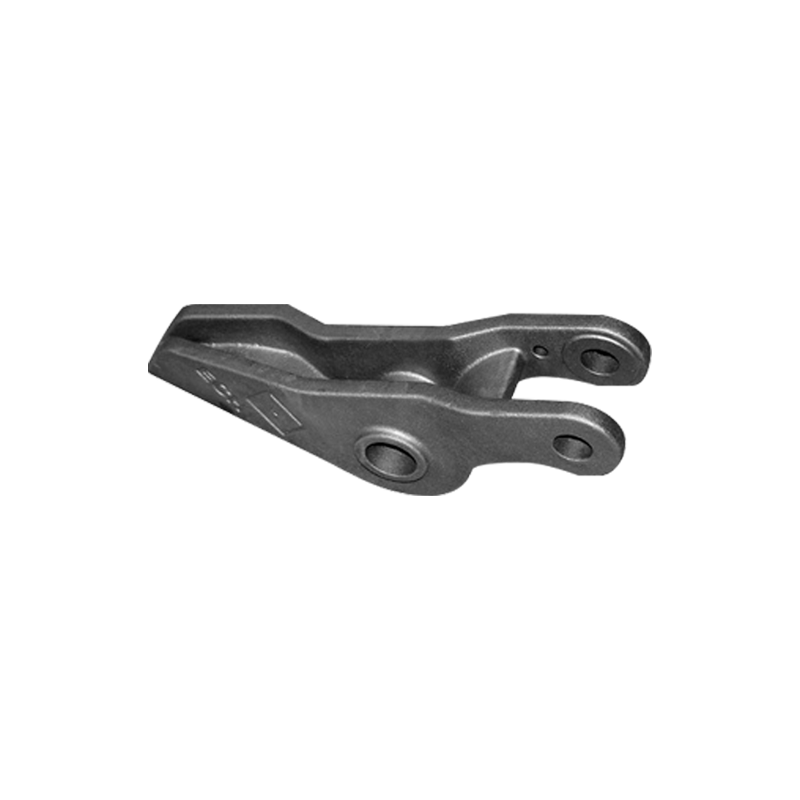

Vonat öntés acél alkatrészek az egyik leghatékonyabb módszer a nagy szilárdságot és a hosszú távú tartósságot egyaránt igénylő alkatrészek előállítására. A vonatgyártás során az olyan alkatrészeknek, mint a kerekek, tengelyek, fékrendszerek és az alváznak óriási igénybevételt és kopást kell elviselniük. A vonatok nagy sebességű közlekedés, gyakori fékezés és nagy terhelés mellett közlekednek, amelyek jelentős erőket fejtenek ki a különböző részekre. Az acélöntvény biztosítja a szükséges szívósságot ahhoz, hogy ellenálljon ezeknek az extrém körülményeknek. Más anyagokkal ellentétben az öntvényacél olyan tulajdonságokkal tervezhető, amelyek ellenállnak az ismétlődő ütéseknek, rezgéseknek és erős ütési erőknek. Az öntött acélból eredő szilárdság azt jelenti, hogy az alkatrészek kevésbé valószínű, hogy feszültség hatására meghibásodnak, ami közvetlenül hozzájárul a vonat biztonságához és működési megbízhatóságához. Ez a tartósság segít csökkenteni a karbantartás vagy alkatrészcsere gyakoriságát, ami költséges és időigényes lehet a kezelők számára.

2. Költséghatékonyság a nagyüzemi termelésben

Az acélöntés rendkívül költséghatékony gyártási módszer, különösen a vonatiparban szükséges nagy mennyiségű alkatrészek előállításához. Az eljárás lehetővé teszi a gyártók számára, hogy nagy tételekben gyártsanak alkatrészeket, ami csökkenti az egységenkénti gyártási költségeket. Az acélöntés során olvadt fémet öntőformákba öntenek, amelyek bonyolult formák befogadására tervezhetők. Így nincs szükség további gyártási lépésekre, például megmunkálásra, amely munkaigényesebb és költségesebb lehet. Az öntőforma elkészítése után többször is használható, így az eljárás ideális tömeggyártáshoz. A gyártók számára ez alapvető előny, hiszen a vasúti ipar nagyszámú szabványos alkatrészt igényel, mint például kerekek, fékek, felfüggesztés alkatrészek. A tömeggyártás ezen hatékonysága a gyártók általános költségeinek csökkenését jelenti, ami viszont csökkentheti az ügyfelek, köztük a vonatüzemeltetők és a karbantartó cégek költségeit.

3. Tervezési rugalmasság és komplexitás

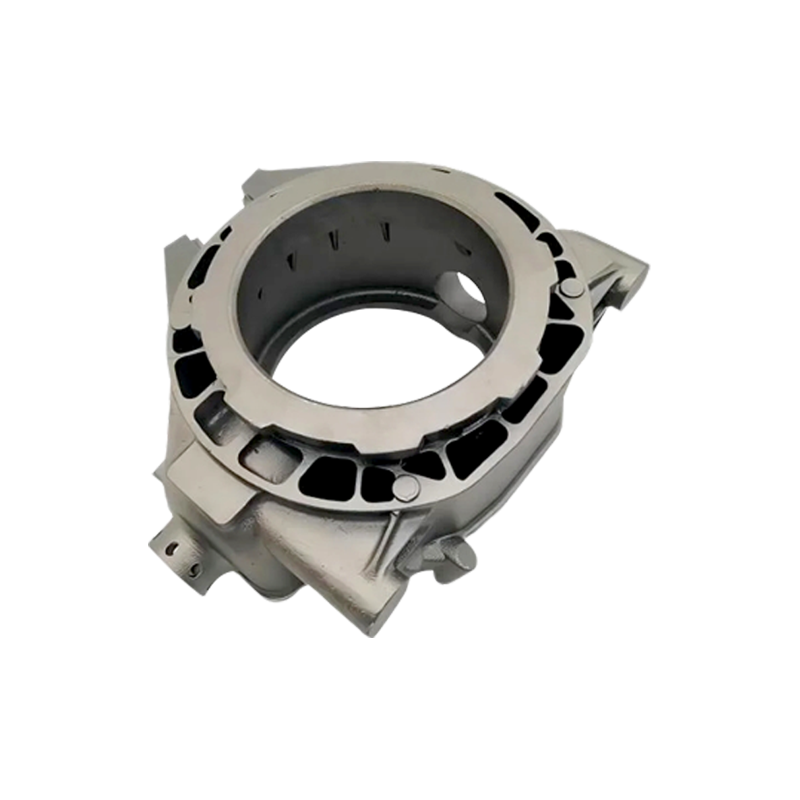

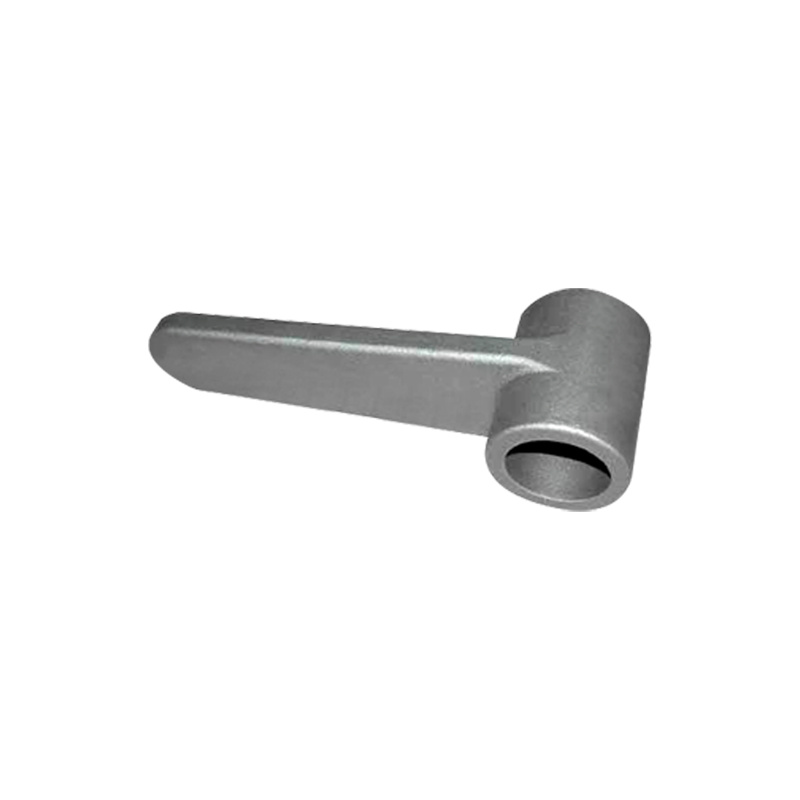

A vonatgyártásban az acél alkatrészek öntésének egyik legjelentősebb előnye az, hogy rendkívül bonyolult és testreszabott terveket lehet létrehozni. A vonat alkatrészeknek gyakran precíz formájúaknak kell lenniük, összetett geometriákkal, amelyek meghatározott funkciókat szolgálnak ki. Például az olyan alkatrészek, mint a kerekek és a tengelyek, pontos méreteket és súlyelosztást igényelnek, hogy biztosítsák a teljes vonatrendszer megfelelő működését. Az acélöntvény lehetővé teszi a gyártók számára, hogy ezeket az összetett formákat az erő feláldozása nélkül hozzanak létre. A bonyolult belső jellemzőkkel rendelkező alkatrészek előállításának képességével az öntés rugalmasságot biztosít a gyártóknak olyan alkatrészek tervezésében, amelyeket egyébként lehetetlen lenne hagyományos módszerekkel, például kovácsolással vagy megmunkálással előállítani. Ez a rugalmasság lehetővé teszi olyan funkciók integrálását is, mint például az üreges kamrák vagy az alkatrészeken belüli optimalizált súlyeloszlás, ami javíthatja a teljesítményt és csökkentheti a szükségtelen tömeget. Az öntvény sokoldalúsága biztosítja, hogy az alkatrészek megfeleljenek a modern vonatok sajátos igényeinek, legyen szó akár nagysebességű vasútról, akár nagy teherszállításról.

4. Jobb súlyeloszlás és teljesítmény

A teljesítmény és az üzemanyag-hatékonyság maximalizálása szempontjából kritikus fontosságú a vonat alkatrészeinek súlyelosztásának optimalizálása. Az acélöntvény lehetővé teszi az alkatrészek precíz tervezését egyenletes súlyeloszlás mellett, ami közvetlenül befolyásolja a vonat azon képességét, hogy képes-e kezelni mind a gyorsulást, mind a fékezőerőt. Például az acél alkatrészek, például a vonat kerekei és tengelyei önthetők oly módon, hogy biztosítsák a kiegyensúlyozott súlyeloszlást az alkatrészek között. Ez elengedhetetlen a stabilitás megőrzéséhez, a sínek kopásának csökkentéséhez és a zavartalan működés biztosításához. A megfelelően kiegyensúlyozott alkatrészek javítják az üzemanyag-hatékonyságot a légellenállás és az energiafogyasztás csökkentésével, ami hozzájárul a kezelők költségmegtakarításához. A súlyelosztás döntő szerepet játszik bizonyos alkatrészek túlzott kopásának megakadályozásában, ami magasabb karbantartási költségekhez vezethet. Az öntött acél alkatrészek könnyűek, de hihetetlenül erősek, ami csökkenti a vonat teljes tömegét, hozzájárulva a jobb üzemanyag-fogyasztáshoz és az alacsonyabb károsanyag-kibocsátáshoz.

5. Korrózióállóság

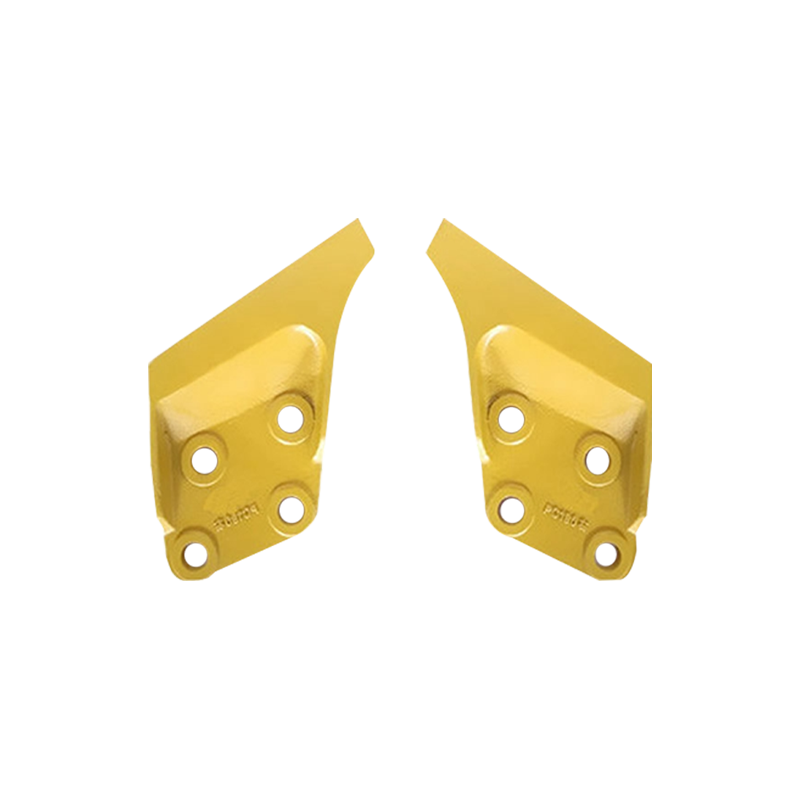

A vonatok gyakran olyan környezetben közlekednek, ahol a part menti vagy téli utakon különböző elemek, például eső, hó, vagy akár korrozív anyagok, például só hatásának vannak kitéve. Az acélöntvény lehetővé teszi nagyobb korrózióállóságú alkatrészek gyártását. Például a rozsdamentes acélöntvényeket gyakran használják olyan kritikus vonatelemekhez, mint a kerekek, tengelyek és futóművek, mivel ellenállnak a rozsdának és az idő múlásával történő leromlásnak. Ez a korrózióállóság létfontosságú annak biztosításához, hogy az alkatrészek megőrizzék épségüket és teljesítményüket életciklusuk során, még kihívásokkal teli körülmények között is. Ezenkívül az acélöntvény lehetővé teszi a gyártók számára, hogy korrózióálló ötvözeteket adjanak az anyagösszetételhez, tovább javítva az alkatrészek élettartamát. Ez csökkenti a cserék és karbantartások gyakoriságát, ami költséges és zavaró lehet a vonatműveletekben. A beépített korrózióállósággal rendelkező acélöntvényekbe való befektetéssel a gyártók biztosíthatják, hogy a vonat részei sokkal hosszabb ideig működőképesek és megbízhatóak maradjanak még zord éghajlaton is.

6. Magas termelési hatékonyság és rövidebb átfutási idő

Az acélöntvény vonatgyártásban történő alkalmazásának egyik jelentős előnye az a képesség, hogy gyorsan és hatékonyan gyárthatók az alkatrészek. Az öntési folyamat nagymértékben automatizált, és rövid idő alatt nagy mennyiségű alkatrészt képes előállítani, ami ideális a vasúti ipar nagy volumenű gyártási igényeihez. Az öntőforma megtervezése és létrehozása után az alkatrészek előállításának folyamata viszonylag gyors és egyszerű lesz. Ez a gyors gyártási folyamat csökkenti az átfutási időt, és biztosítja, hogy a vonatgyártók be tudják tartani a szoros határidőket. Egy olyan iparágban, ahol gyakran az idő a lényeg – akár új vonatok gyártása, akár a meglévők javítása érdekében – az acélöntés versenyelőnyt kínál a gyártási ütemterv betartásában. Az összetett alkatrészek nagy tételben történő előállításának lehetősége minimális további feldolgozással biztosítja, hogy az acélöntés időhatékony gyártási módszer maradjon, különösen más technikákkal, például kovácsolással vagy megmunkálással összehasonlítva, amelyek munkaigényesebbek lehetnek.

7. Súlycsökkentés és üzemanyag-hatékonyság

A vonat tömegének csökkentése alapvető tényező az általános üzemanyag-hatékonyság javításában. Az acélöntvény lehetővé teszi a gyártók számára, hogy erős és könnyű alkatrészeket hozzanak létre, amelyek segítenek csökkenteni a vonat teljes tömegét. Fejlett ötvözetek és öntési technikák használatával a gyártók olyan alkatrészeket állíthatnak elő, mint a kerekek, tengelyek és fékrendszerek, amelyek egyszerre erősek és könnyűek, a tartósság vagy a teljesítmény feláldozása nélkül. A könnyebb vonatok kevesebb energiát fogyasztanak a mozgáshoz, ami alacsonyabb üzemanyagköltséget és jobb működési hatékonyságot eredményez. A súlymegtakarítás a vágányok kopásának csökkentésére is kiterjed, ami segít minimalizálni a vasúti üzemeltetők karbantartási költségeit. A könnyebb vonatok hozzájárulnak a szén-dioxid-kibocsátás csökkentéséhez, hozzájárulva az egyre szigorúbb környezetvédelmi előírások teljesítéséhez. A fenntarthatóságra nagyobb hangsúlyt fektető modern közlekedési rendszerek kontextusában jelentős előnyt jelent a könnyebb és üzemanyag-hatékonyabb vonatok létrehozása acélöntvény segítségével.

8. Jobb rezgéselnyelés

A vonatok állandó rezgéseknek vannak kitéve a pálya, a mozgás és a fékrendszerek részéről, ami befolyásolhatja az utasok kényelmét, valamint a vonat alkatrészeinek teljesítményét és élettartamát. Az acélöntvény felhasználható olyan alkatrészek gyártására, amelyek elnyelik és csillapítják a rezgéseket, hozzájárulva a vonatok gördülékenyebb működéséhez. Például a vonat kerekeit és felfüggesztési rendszereit öntési technikákkal lehet megtervezni, hogy javítsák ütés- és rezgéselnyelő képességüket, így biztosítva az utasok kényelmesebb utazását. A rezgéseket hatékonyan csillapító alkatrészek kevésbé kopnak és kopnak, ami meghosszabbítja élettartamukat és csökkenti a karbantartási igényeket. A rezgéselnyelés különösen kritikus a nagysebességű vasúti rendszerekben, ahol a túlzott vibráció jelentős hatással lehet mind az utazás kényelmére, mind a vonat szerkezeti integritására.

Nyelv

Nyelv

FT CASTING

FT CASTING