Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

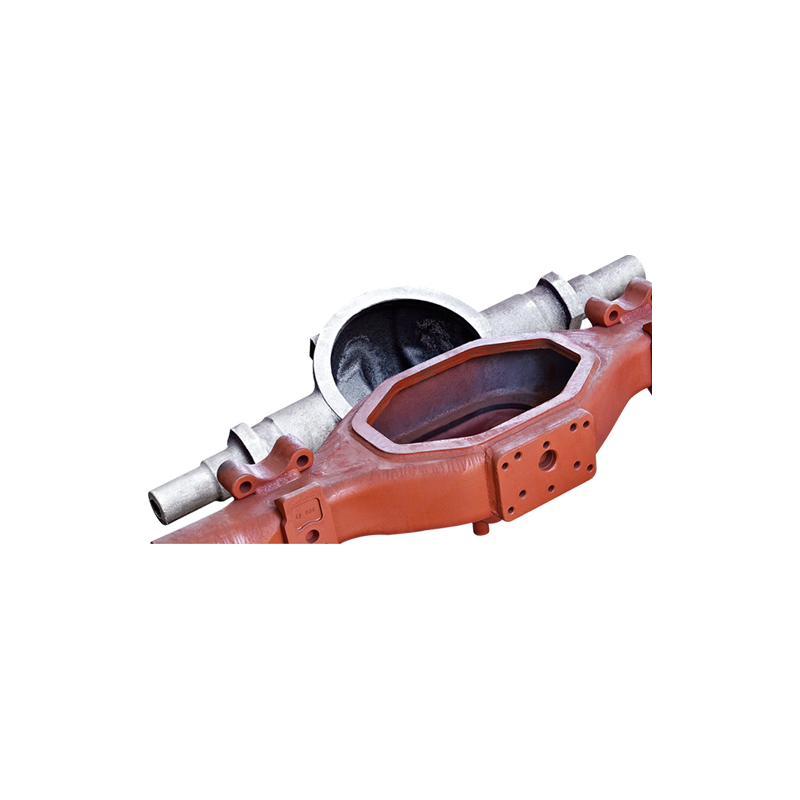

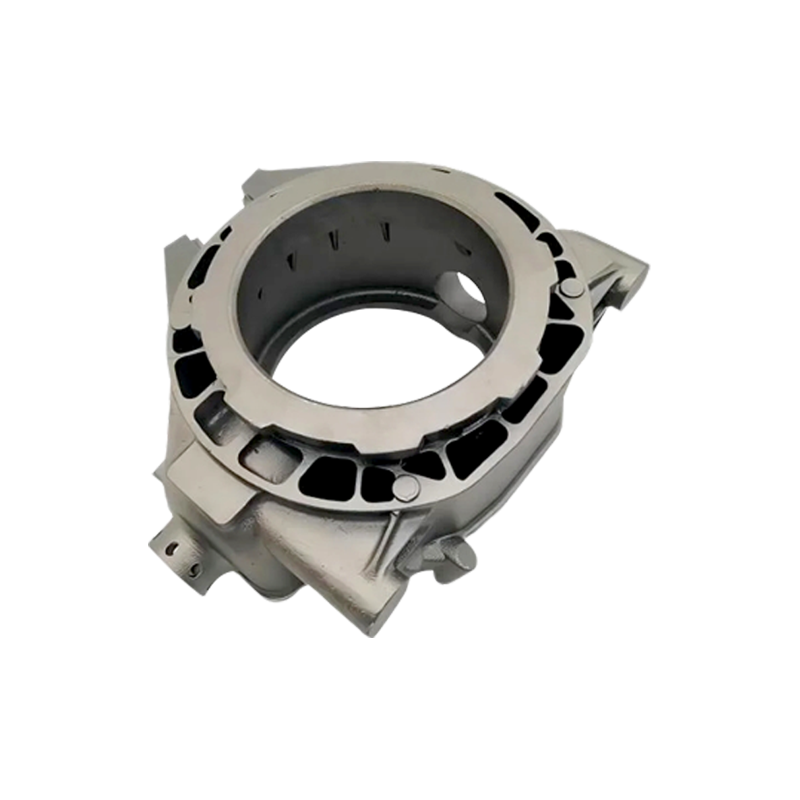

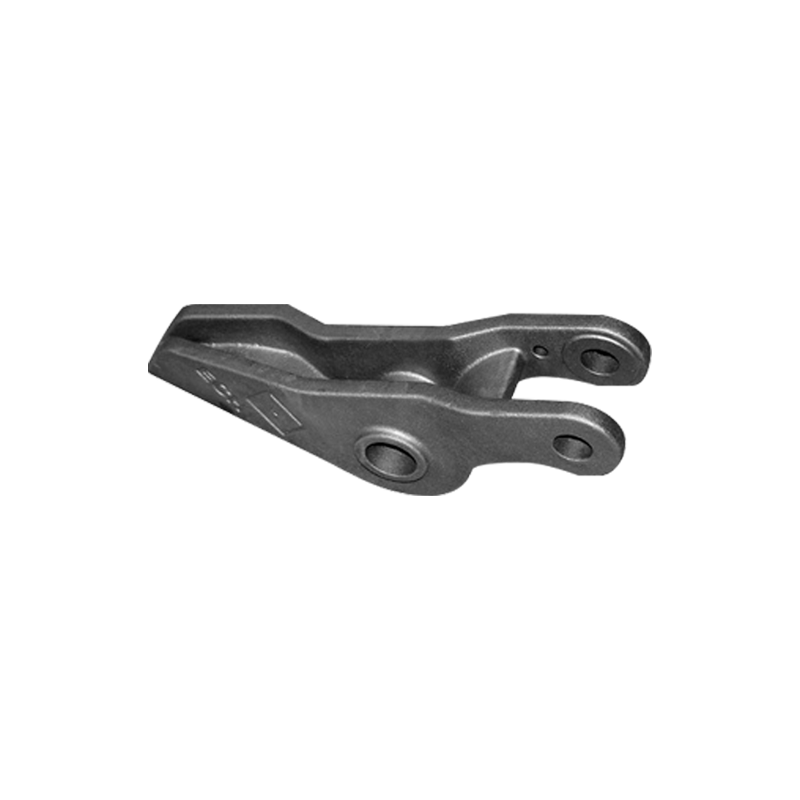

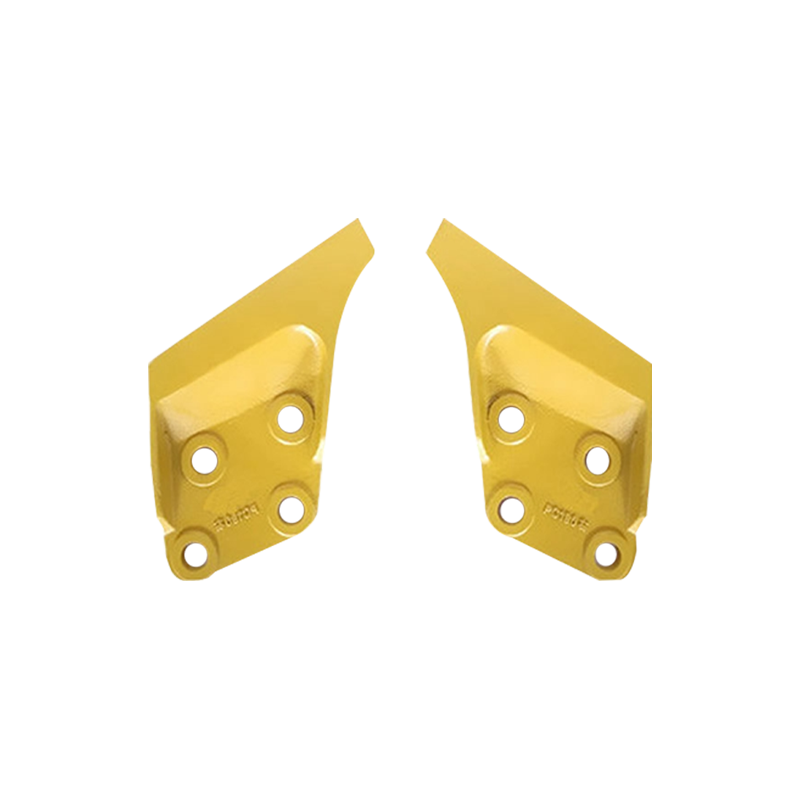

Kiváló minőségű gyártás tengeri dokkoló acél alkatrészek öntése részletes folyamatot foglal magában, amelynek minden egyes lépése biztosítja, hogy a végtermék megfeleljen a zord tengeri környezetben való felhasználásához szükséges tartósságnak és szilárdságnak.

1. Anyagválasztás

A tengeri dokk alkatrészeihez választott anyag kritikus fontosságú annak biztosításában, hogy a végtermék ellenálljon a vele szemben támasztott igénybevételeknek, például szélsőséges időjárásnak, nagy terhelésnek és korróziónak. A tengeri környezet rendkívül igényes, és a kiválasztott acélnak meg kell felelnie a szükséges szilárdsági, rugalmassági és tartóssági előírásoknak.

1.1 Kiváló minőségű acél

Kiváló minőségű acél a dokkolóalkatrészek gyártásának kiindulópontja. A tengeri alkatrészekhez használt acélnak ellenállónak kell lennie a korrózióval szemben, amely tulajdonság különösen fontos a sós vizekben. Az acél mechanikai tulajdonságainak is elég robusztusnak kell lenniük ahhoz, hogy elviselje a nagy terhelést anélkül, hogy az idő múlásával elhajolna, repedne vagy meghibásodik.

Közös ötvözőelemek : A tengeri alkalmazásokban használt acél gyakran tartalmaz olyan elemeket, mint pl nikkel , króm , és molibdén . Ezek javítják az acél szívósságát, korrózióállóságát és mechanikai szilárdságát. A króm különösen passzív oxidréteget képez az acél felületén, megvédve azt a sós víz hatásaitól.

Az acélminőségek hatása : A fokozat megválasztása (pl. AISI 316 , AISI 304 , vagy tengeri minőségű acél ) a tengeri dokk alkalmazás speciális követelményeitől függ. Egyes minőségek jobban megfelelnek a nagy igénybevételnek kitett környezeteknek, míg mások fokozottan ellenállnak a korróziónak.

1.2 Ötvözés

A ötvöző Az eljárás során meghatározott elemeket adnak az acélhoz annak jellemzőinek javítása érdekében. Ezek az elemek jelentősen befolyásolják az acél teljesítményét, beleértve a korrózióállóságát és mechanikai tulajdonságait.

Molibdén : A molibdén növeli az acél ellenálló képességét a kemény vegyszerekkel és a magas hőmérséklettel szemben, ami különösen fontos tengeri környezetben, ahol a sós víz és a változó hőmérséklet kihívást jelentő körülményeket teremt.

Nikkel : A nikkelt gyakran adják az acélhoz, hogy növeljék annak korrózióállóságát, különösen tengervízben. Ezenkívül javítja az acél alakíthatóságát és szívósságát, így kiváló választás a dinamikus terhelésnek kitett alkatrészekhez.

2. Olvadás és öntés

Az anyag kiválasztása után a következő döntő lépés a tengeri dokkoló öntvényacél alkatrészek gyártásában a olvadás és öntés az acélból formákba. Ez a fázis megalapozza az alkatrész fizikai tulajdonságait.

2.1 Elektromos ívkemence (EAF)

A steel is melted in an Elektromos ívkemence (EAF) , egy nagy hatásfokú eljárás, amelyben elektromos ívet használnak fémhulladék és ötvözött anyagok olvasztására. Az EAF használatának előnye, hogy lehetővé teszi az olvadt acél ötvözet-összetételének és hőmérsékletének pontos szabályozását.

Hőmérséklet szabályozás : A kemence belsejében a hőmérséklet gondosan ellenőrizhető, hogy az acél elérje az öntéshez optimális hőmérsékletet. Ez azért lényeges, mert a hőmérséklet-szabályozás segít megelőzni a nem kívánt mikrostruktúrák kialakulását az acélban, ami veszélyeztetheti az acél szilárdságát.

2.2 Indukciós fűtés

Egyes gyártási folyamatokban indukciós fűtés az olvadt acél hőmérsékletének fenntartására szolgál. Az indukciós fűtés egyenletes melegítést és pontos hőmérsékletszabályozást tesz lehetővé, ami fontos az acél konzisztenciájának megőrzéséhez és a hőmérséklettel kapcsolatos hibák elkerüléséhez.

2.3 Formákba öntés

Miután az olvadt acél elérte a megfelelő hőmérsékletet, öntőformákba öntik, amelyek célja az alkatrészek pontos formázása. A választás penész anyag – akár homok , fém , vagy befektetési öntőformák - az alkatrész összetettségétől és a szükséges pontosságtól függ.

Formatervezés : A forma kialakítása jelentős szerepet játszik a végtermék minőségében. A rosszul megtervezett forma hibákat okozhat, például légzsákokat vagy inkonzisztens hűtést, ami gyengítheti a dokkolórészek szerkezetét.

3. Öntés és szilárdítás

A process of öntés és megszilárdulását ez a következő kritikus szakasz a tengeri dokk alkatrészek gyártásában. Közvetlenül befolyásolja az acél szemcseszerkezetét, ami viszont befolyásolja annak mechanikai tulajdonságait, például szívósságát és szilárdságát.

3.1 Szabályozott hűtés

Miután az acélt a formába öntötték, megkezdődik a hűtési folyamat. Az acél hűtési sebessége befolyásolja végső mechanikai tulajdonságait. Lassú hűtés tipikusan finom szemcsés mikroszerkezetet eredményez, ami javítja a szívósságot és csökkenti a feszültség alatti repedések kialakulásának valószínűségét.

Hűtési sebesség : A hűtést gondosan ellenőrizni kell, hogy elkerüljük az acél feszültségeit és torzulását. A hűtési folyamatnak fokozatosnak kell lennie, mivel a gyors hűtési sebesség rideg anyagot eredményezhet, amely hajlamosabb a repedésre.

3.2 Homoköntés kontra befektetési öntés

Homoköntés : Ez a legáltalánosabb módszer a nagy, egyszerű alkatrészekhez. Ebben a folyamatban a minta köré homokot tömörítve formát hoznak létre. Ideális kevésbé összetett alkatrészekhez, de előfordulhat, hogy nem nyújtja a kisebb, bonyolult alkatrészekhez szükséges nagy pontosságot.

Befektetési öntés : A bonyolultabb részekhez, befektetési öntés használják. Ez magában foglalja a viaszmintázat létrehozását, kerámia héjjal való bevonását, majd a viasz kiolvasztását, hogy üreges formát hozzon létre. Ez a módszer nagyobb pontosságot és finomabb részleteket kínál, de költségesebb és időigényesebb lehet.

4. Hőkezelés

Az öntési folyamat befejezése után az acél alkatrészeket alávetik hőkezelés mechanikai tulajdonságaik, például szilárdság és szívósság javítása érdekében. Ez különösen fontos azoknál a dokkolórészeknél, amelyek nagy terhelésnek és korrozív környezetnek vannak kitéve.

4.1 Lágyítás

Lágyítás egy hőkezelési eljárás, amelyben az acélt meghatározott hőmérsékletre hevítik, majd lassan lehűtik. Ez segít enyhíteni a belső feszültségeket, és javítja az acél hajlékonyságát és szívósságát, így kisebb a valószínűsége annak, hogy feszültség hatására megreped.

A lágyítás előnyei : Javítja az anyag általános konzisztenciáját, biztosítva, hogy az acél idővel szívós és rugalmas maradjon. Az izzított acél hajlékonyabb és jobban ellenáll a tengeri környezetben tapasztalható dinamikus igénybevételeknek.

4.2 Kioltás és temperálás

A nagy szilárdságot igénylő alkatrészekhez, kioltás és temperálás alkalmaznak.

Kioltás magában foglalja az acél gyors lehűtését vízbe vagy olajba merítéssel. Ez növeli az acél keménységét, de törékennyé is teheti.

Temperálás kioltás után hajtjuk végre. Az acélt újra felmelegítik alacsonyabb hőmérsékletre, majd lassan lehűtik. Ez az eljárás segít csökkenteni az oltás okozta ridegséget, miközben megőrzi az acél nagy szilárdságát.

5. Megmunkálás és kikészítés

Az öntési és hőkezelési folyamatok után a tengeri dokk részek átesnek megmunkálás és befejező formájuk és felületi minőségük finomítására.

5.1 Precíziós megmunkálás

CNC megmunkálás általában az acél alkatrészek precíz alakítására használják. Ez biztosítja, hogy minden alkatrész pontosan megfeleljen a specifikációknak és a tűréseknek. Eltünteti az öntés során esetlegesen keletkezett felületi hibákat is.

Összetett geometriák : Az olyan bonyolult formájú vagy jellemzőkkel rendelkező alkatrészek esetében, amelyeket önmagában öntéssel nehéz elérni, precíziós megmunkálást alkalmaznak annak biztosítására, hogy a végtermék megfeleljen a tervezési követelményeknek.

5.2 Felületkezelés

A megmunkálás után az alkatrészek gyakran átmennek felületkezelések hogy tovább javítsák tartósságukat, megjelenésüket és korrózióállóságukat.

Sörétszórás : Az acél alkatrészeket sörétszórással lehet eltávolítani a maradék homok- vagy penészanyag eltávolítása érdekében, így simább felület jön létre. Ez javítja a védőbevonatok tapadását is.

Bevonatok és festékek : Tengeri minőségű festékek és védőbevonatok alkalmazzák a korrózió megelőzésére. Ezeket a bevonatokat úgy tervezték, hogy ellenálljanak a sós víznek, az UV sugárzásnak és más zord körülményeknek.

6. Minőség-ellenőrzés és vizsgálat

Annak biztosítása érdekében, hogy minden tengeri dokk öntött acél alkatrész megfeleljen a szükséges szabványoknak, minőségellenőrzés és ellenőrzés a teljes gyártási folyamat során végzik.

6.1. Roncsolásmentes vizsgálat (NDT)

A roncsolásmentes vizsgálati módszerek, mint pl ultrahangos vizsgálat , radiográfiai vizsgálat , és mágneses részecskék vizsgálata az acél alkatrészek belső vagy felületi hibáinak észlelésére szolgálnak.

Ultrahangos vizsgálat : Ez a technika hanghullámokat használ az acélon belüli repedések vagy üregek észlelésére.

Radiográfiai vizsgálat : Röntgen- vagy gamma-sugárzást használnak az acél alkatrészek belső szerkezetének vizsgálatára.

Mágneses részecskék vizsgálata : Ezt a módszert a felületi repedések kimutatására használják mágneses mező alkalmazásával és a mágneses fluxus mintázatának megfigyelésével.

6.2 Szakító- és ütésvizsgálat

Mechanikai vizsgálatokat végeznek annak meghatározására szakítószilárdság és ütésállóság az acélból.

Szakítóvizsgálat : Ez azt az erőt méri, amely az acél törésig történő húzásához szükséges. Az eredmény az acél szilárdságát jelzi.

Hatásvizsgálat : A Charpy ütésteszt méri az anyag energiaelnyelő képességét, amikor nagy ütési erőknek van kitéve.

6.3 Méretellenőrzések

Végül minden egyes részt alávetnek méretvizsgálat annak biztosítása érdekében, hogy megfeleljen a szükséges előírásoknak. Speciális mérőeszközök, mint pl koordináta mérőgépek (CMM) az acél alkatrészek méreteinek rendkívüli pontosságú mérésére szolgálnak.

Nyelv

Nyelv

FT CASTING

FT CASTING