Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

1. Kiváló anyagtulajdonságok

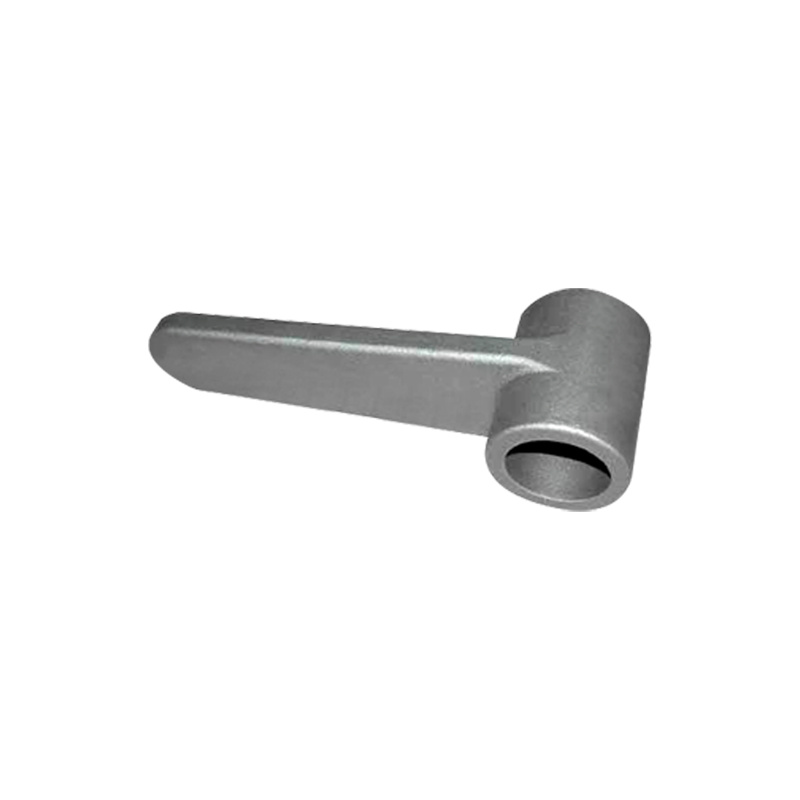

Az acélöntvényt előnyben részesítik összekötő tengelyek gyártásához, mert lehetővé teszi a kiváló minőségű, nagy teljesítményű anyagok alkalmazását, amelyek kivételes mechanikai tulajdonságokkal rendelkeznek. Az öntéssel a gyártók az ötvözött acélok széles skálájából választhatnak, amelyeket kifejezetten az alkalmazási igényeknek megfelelően alakítottak ki. Ezek az ötvözetek tartalmazhatnak olyan elemeket, mint a szén, króm, molibdén és vanádium, amelyek növelik az anyag szilárdságát, keménységét, valamint hő- és kopásállóságát. Ezeknek a fejlett anyagoknak a használatával az acélöntvény jelentősen javítja az összekötő tengelyek szakítószilárdságát és szívósságát, amelyek kulcsfontosságúak a működés közben fellépő feszültségek és erők kezelésében.

Maga az öntési folyamat lehetővé teszi az acél összetételének és hűtési sebességének pontos szabályozását, ami közvetlenül befolyásolja az anyag mikroszerkezetét. Ez azt jelenti, hogy a gyártók finomhangolhatják az olyan tulajdonságokat, mint a szemcseszerkezet és a keménység, hogy a tengely meghibásodás nélkül ellenálljon a nagy terheléseknek és a mechanikai igénybevételnek. Ezenkívül az öntött acél homogén szerkezete csökkenti a belső hibák, például üregek vagy gyenge pontok kockázatát, amelyek más gyártási eljárásokban, például kovácsolásban vagy megmunkálásban gyakoriak. Ennek eredményeként az acélöntvény kiváló anyagtulajdonságokkal rendelkező összekötő tengelyeket állít elő, biztosítva azok szilárdságát és tartósságát a nagy teljesítményű alkalmazásokhoz.

2. Továbbfejlesztett szerkezeti integritás

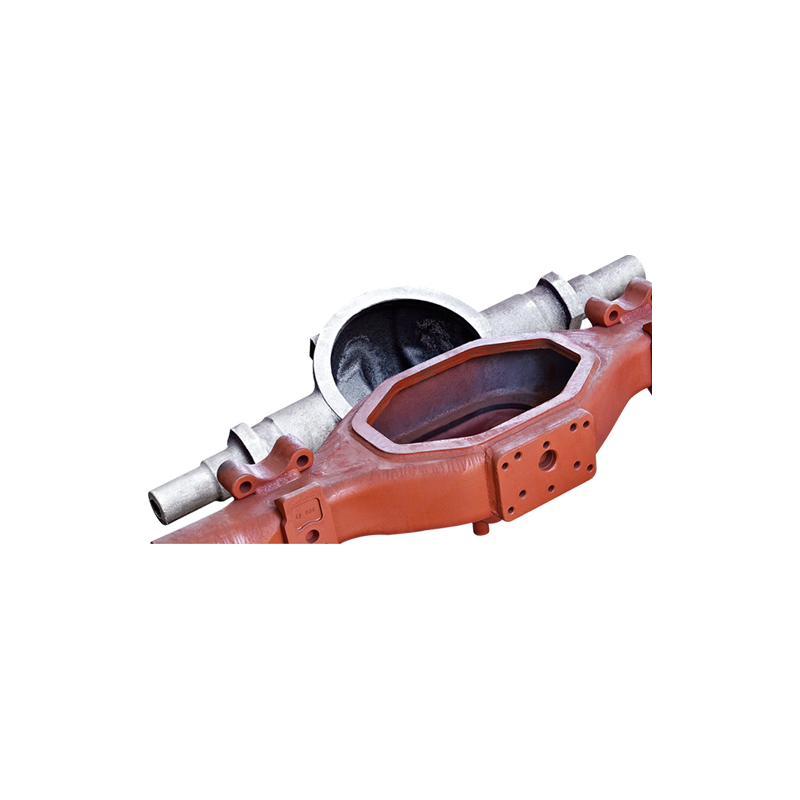

Az egyik kiemelkedő előnye Acélöntvény Csatlakozó tengely a megnövelt szerkezeti integritású alkatrészek létrehozásának képessége. Más gyártási módszerekkel ellentétben, mint például a kovácsolás vagy megmunkálás, az acélöntés lehetővé teszi bonyolult geometriák és formák létrehozását további hegesztések vagy varratok nélkül. Ez azt jelenti, hogy a tengely szerkezete folytonos és egyenletes, nincsenek olyan gyenge pontok, amelyek feszültség alatt meghibásodhatnak. A hegesztési vagy csavarozott kiviteleknél az illesztések és hegesztések potenciális tönkremeneteli pontok, ahol a feszültség koncentrálódhat, ami idővel repedésekhez vagy törésekhez vezethet. Az acélöntvény aknában azonban a szilárd anyag az egész alkatrészben jól integrált, ami jelentősen csökkenti a szerkezeti hibák valószínűségét.

Maga az öntési folyamat optimalizálható, hogy biztosítsa a minimális porozitást vagy szennyeződéseket az anyagban. Ezek a hibák kiindulási pontként szolgálhatnak a repedések vagy gyengeségek kialakulásához, különösen nagy igénybevételnek kitett környezetben. Az acélöntvény minimalizálja ezeket a kockázatokat azáltal, hogy szabályozottabb hűtési folyamatot tesz lehetővé, amely segít kiküszöbölni az ilyen hiányosságokat. Ezenkívül az öntőformák pontosan megtervezhetők a tengely sajátos geometriájának és teljesítményigényének megfelelően, biztosítva, hogy a lehető legmagasabb színvonalon készüljenek. Ennek eredményeképpen az összekötő tengely sokkal erősebb, megbízhatóbb és jobban megfelel a kihívást jelentő üzemi körülmények között is.

3. Fáradtságállóság

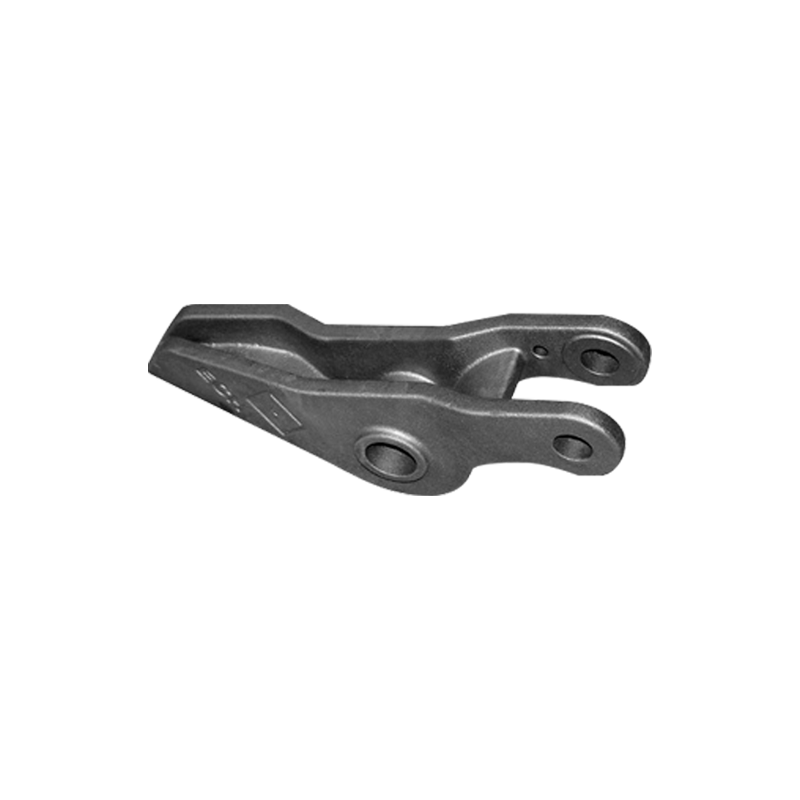

Számos ipari alkalmazásban az összekötő tengelyek ciklikus terhelésnek vannak kitéve, ahol folyamatosan változó szintű igénybevételnek és igénybevételnek vannak kitéve. Idővel ez az ismételt terhelés az anyagok megrepedését vagy meghibásodását okozhatja a fáradás miatt. Az acélöntés különösen előnyös ebben az összefüggésben, mivel kiváló fáradtságállóságú összekötő tengelyeket állít elő. Az öntési folyamat lehetővé teszi az egyenletes anyageloszlást, ami segít megelőzni a gyenge pontokat, amelyek ismételt igénybevétel esetén idő előtti tönkremenetelhez vezethetnek.

Az öntött acél mikroszerkezete úgy alakítható ki, hogy fokozza annak képességét, hogy ellenálljon a repedések terjedésének, ami kulcsfontosságú tényező a kifáradás miatt. Az ötvöző elemek, például nikkel vagy molibdén beépítésével a gyártók javíthatják az anyag szívósságát és dinamikus igénybevételekkel szembeni ellenálló képességét. Az öntött acél folyamatos jellege biztosítja, hogy a tengely szilárd maradjon még milliónyi terhelési ciklus után is. Az olyan alkalmazásokban, mint az autóipari hajtásláncok, turbinás motorok vagy ipari gépek, ahol az összekötő tengelyek gyakran állandó nyomatékot és forgási erőket viselnek el, az acélöntvény által biztosított fáradtságállóság elengedhetetlen. Biztosítja, hogy a tengely hosszú ideig megőrizze teljesítményét és megbízhatóságát, csökkentve a gyakori cserék vagy karbantartás szükségességét.

4. Fokozott kopásállóság

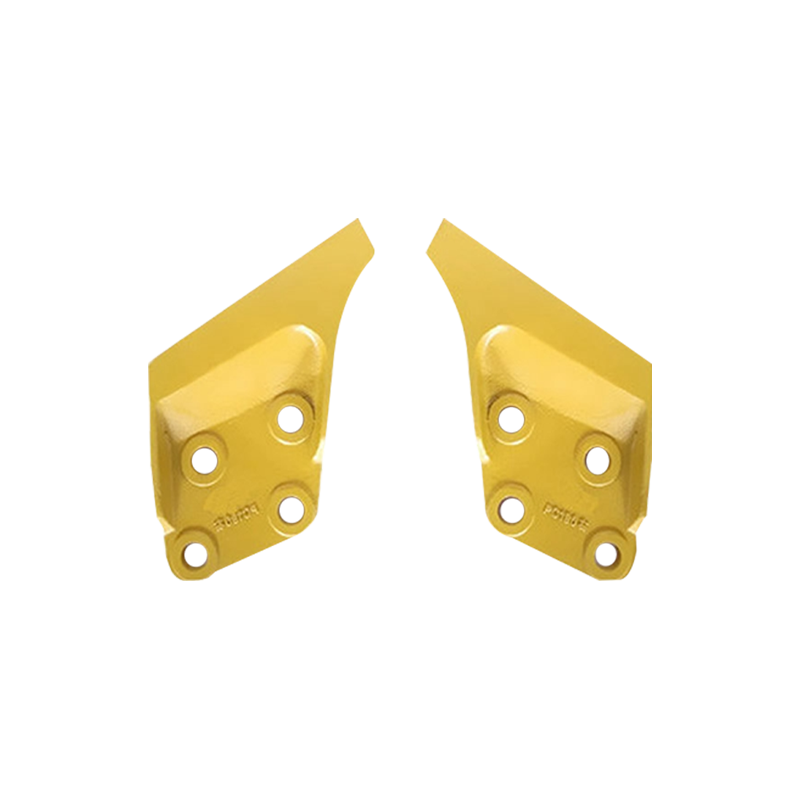

Az összekötő tengelyek gyakran vannak kitéve koptató erőknek, különösen olyan alkalmazásokban, ahol állandóan érintkeznek más mechanikai alkatrészekkel, például csapágyakkal, fogaskerekekkel vagy perselyekkel. Az acélöntvény jelentősen növeli ezeknek a tengelyeknek a kopásállóságát, így jobban fel vannak szerelve a működés közben fellépő súrlódási erők kezelésére. Ellentétben azokkal az anyagokkal, amelyek idővel elhasználódhatnak vagy veszíthetnek szilárdságukból, az acélöntvények olyan magas széntartalmú ötvözetekből készülhetnek, amelyek eleve keményebbek és jobban ellenállnak a kopásnak.

A megfelelő ötvözet kiválasztása mellett a gyártók felületkezeléseket is alkalmazhatnak, például karburálást vagy indukciós edzést a kopásállóság további javítása érdekében. A karburálás során szén kerül az acél felületére, kemény, kopásálló külső réteget képezve, miközben megtartja a keményebb, képlékenyebb magot. Az indukciós edzés ezzel szemben nagyfrekvenciás elektromos áramot használ a tengely bizonyos szakaszainak gyors felmelegítésére, majd lehűtésére, így kemény, kopásálló felületet hoz létre. Ezek a kezelések növelik az összekötő aknák élettartamát azáltal, hogy csökkentik a felületromlás mértékét, ami különösen fontos a nagy teherbírású gépeknél, bányászati berendezéseknél és gyártórendszereknél, ahol a túlzott kopás meghibásodáshoz és költséges állásidőhöz vezethet.

5. Korrózióval és környezeti károkkal szembeni ellenállás

A mechanikai igénybevételen túlmenően az összekötő tengelyek gyakran vannak kitéve zord környezeti feltételeknek, például nedvességnek, vegyszereknek vagy szélsőséges hőmérsékleteknek. Idővel ezek a környezeti tényezők korrózióhoz vezethetnek, ami gyengíti a tengelyt és veszélyezteti annak szerkezeti integritását. Az acélöntvény jelentős előnyt jelent ezen a területen, mivel lehetővé teszi a gyártók számára, hogy olyan ötvözeteket válasszanak, amelyek kiváló korrózióállóságot biztosítanak. A rozsdamentes acél például gyakori anyagválasztás acélöntvény összekötő tengelyekhez, mivel védő oxidréteget képez a felületen, amely ellenáll a nedvesség, vegyszerek és sós víz által okozott korróziónak.

Az öntési eljárás lehetővé teszi korrózióálló elemek, például króm vagy nikkel beépítését, amelyek javítják az anyag agresszív környezettel szembeni ellenálló képességét. Tengeri környezetben, vegyi üzemekben vagy más iparágakban, ahol a korrózió jelentős aggodalomra ad okot, kulcsfontosságú a rozsdásodásnak és lebomlásnak ellenálló összekötő tengelyek előállításának képessége. Az acélöntvény biztosítja, hogy a tengelyek megőrizzék szilárdságukat és működőképességüket még akkor is, ha korrozív elemeknek vannak kitéve, csökkentve a gyakori cserék szükségességét és minimalizálva a környezeti károk okozta meghibásodások kockázatát.

6. Sokoldalúság a tervezésben

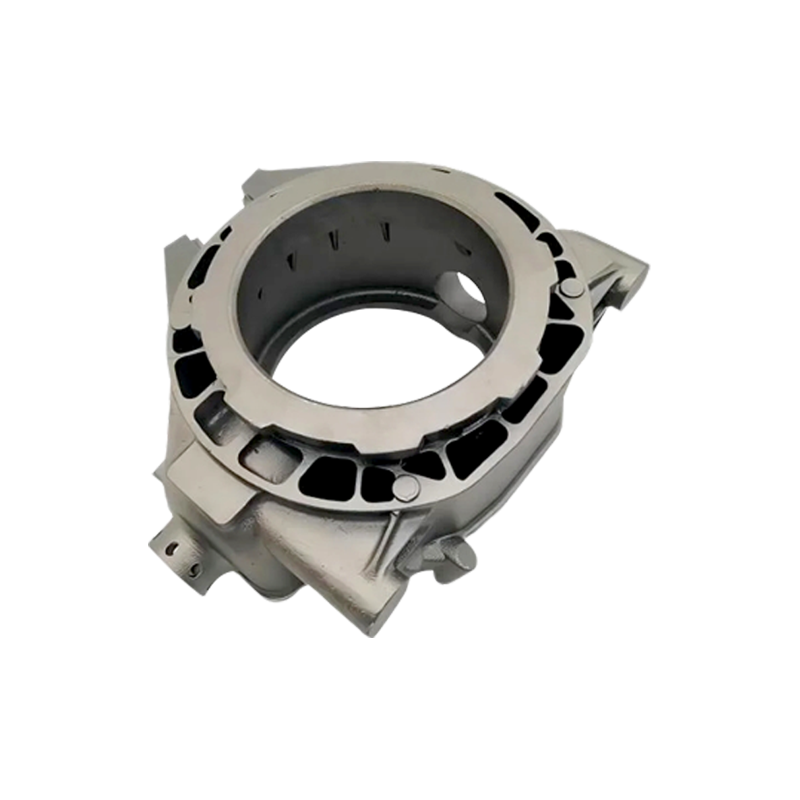

Az acélöntvény páratlan sokoldalúságot kínál összetett geometriájú vagy specifikus teljesítményjellemzőkkel rendelkező összekötő tengelyek tervezésénél. A kovácsolt vagy megmunkált tengelyekkel ellentétben, amelyeknél több lépésre vagy alkatrészek hozzáadására lehet szükség a kívánt forma eléréséhez, az acélöntés lehetővé teszi bonyolult belső járatokkal, hornyokkal vagy egyéb jellemzőkkel rendelkező összekötő tengelyek létrehozását közvetlenül az öntési folyamat során. Ez a képesség csökkenti a további megmunkálás vagy összeszerelés szükségességét, így időt és költséget is megtakarít.

Például előfordulhat, hogy a nagy teljesítményű motorokban vagy turbinákban használt összekötő tengelyek olyan egyedi jellemzőket tartalmaznak, mint a kulcshornyok, hornyok vagy folyadékcsatornák. Az acélöntvény lehetővé teszi a gyártók számára, hogy ezeket a jellemzőket magába a tengelybe integrálják, ezzel biztosítva a zökkenőmentesebb és hatékonyabb kialakítást. Ezenkívül az öntés közbeni hűtési folyamat szabályozásának képessége lehetővé teszi speciális mikrostruktúrák létrehozását a tengely különböző szakaszaiban, optimalizálva az anyag szilárdságát, rugalmasságát vagy keménységét ott, ahol a legnagyobb szükség van rá. Ez a tervezési rugalmasság ideálissá teszi az acélöntvényt olyan alkalmazásokhoz, ahol egyedi tervezésű tengelyekre van szükség, hogy megfeleljenek bizonyos teljesítmény- vagy helykorlátoknak, hatékony megoldást kínálva az autóipartól és a repülőgépipartól a nehézgépekig és az energiatermelésig terjedő iparágak számára.

Nyelv

Nyelv

FT CASTING

FT CASTING