Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

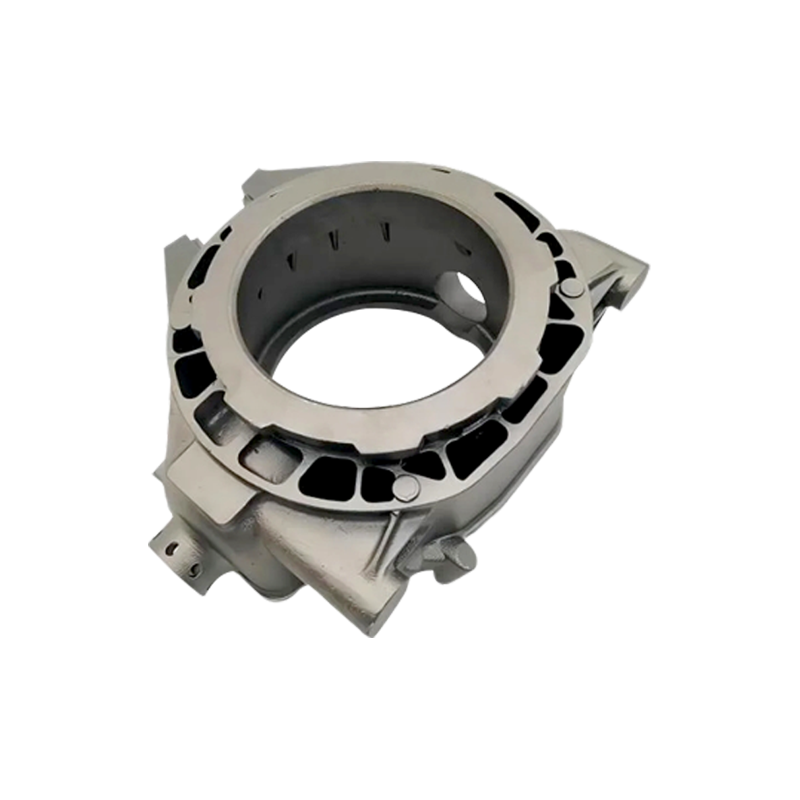

Anyagösszetétel: A vonaton öntött acél pályabilincsek feszültség és feszültség alatti ellenálló képessége alapvetően a felhasznált acél minőségétől függ. Ezek a bilincsek jellemzően kiváló minőségű ötvözött acélokból készülnek, amelyeket kivételes szakítószilárdságuk és szívósságuk miatt választanak ki. A speciális ötvözőelemeket, mint például a szén, a mangán, a króm és a molibdén, úgy választják meg, hogy fokozzák az acél azon képességét, hogy ellenálljon a deformációnak és a terhelés alatti tönkremenetelnek. Az acél precíz hőkezelési folyamatokon megy keresztül – mint például az edzés és a temperálás –, amelyek finomítják a fém mikroszerkezetét, ezáltal javítva a rugalmasságát, keménységét és általános tartósságát. Az anyagösszetétel és a hőkezelés ezen kombinációja biztosítja, hogy a bilincsek jelentős kopás vagy meghibásodás nélkül ellenálljanak a vonatok által kifejtett ismétlődő és intenzív erőknek.

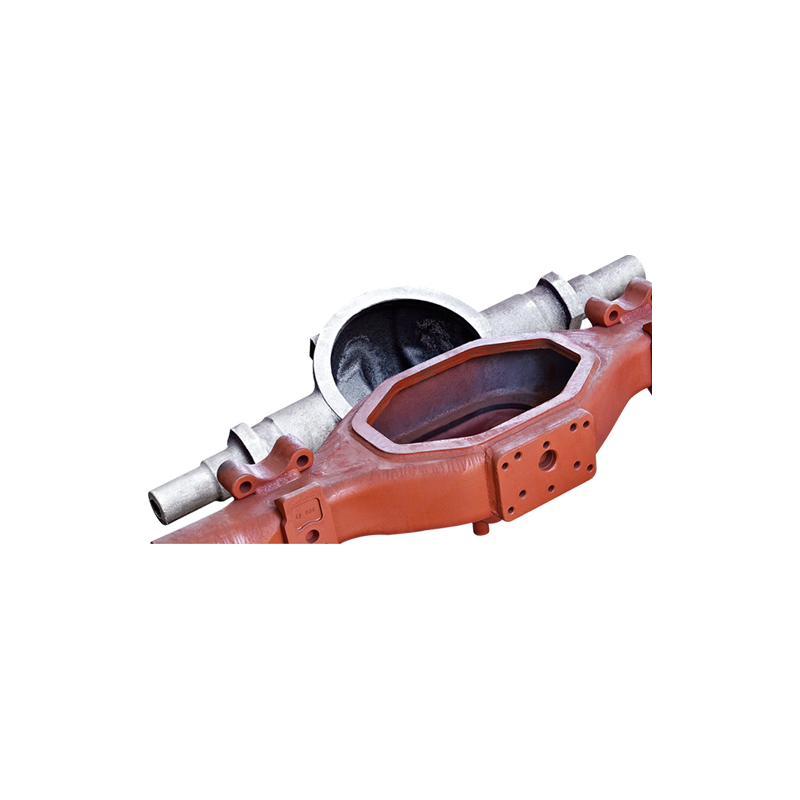

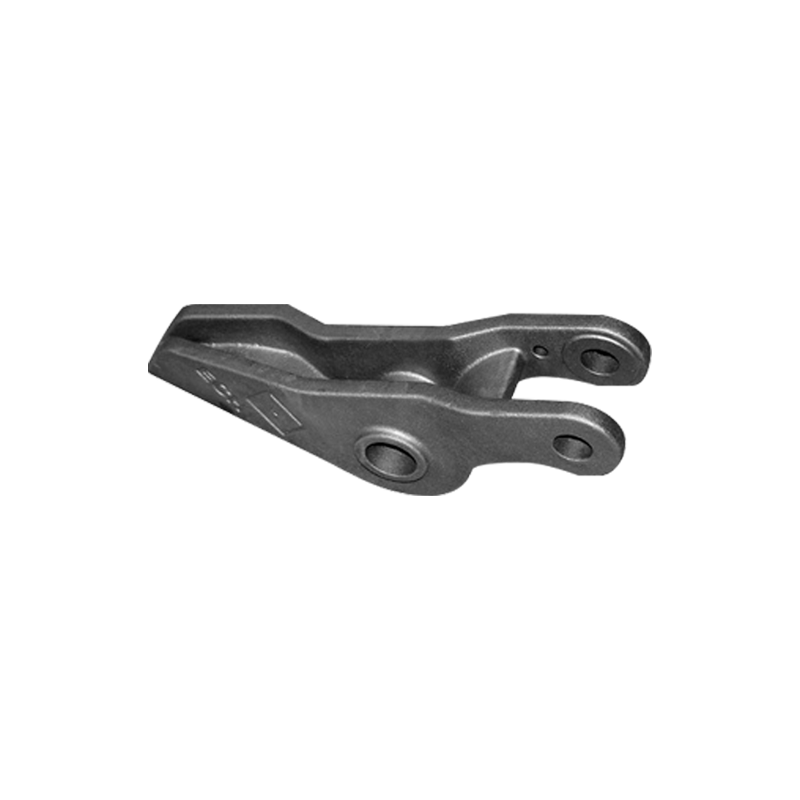

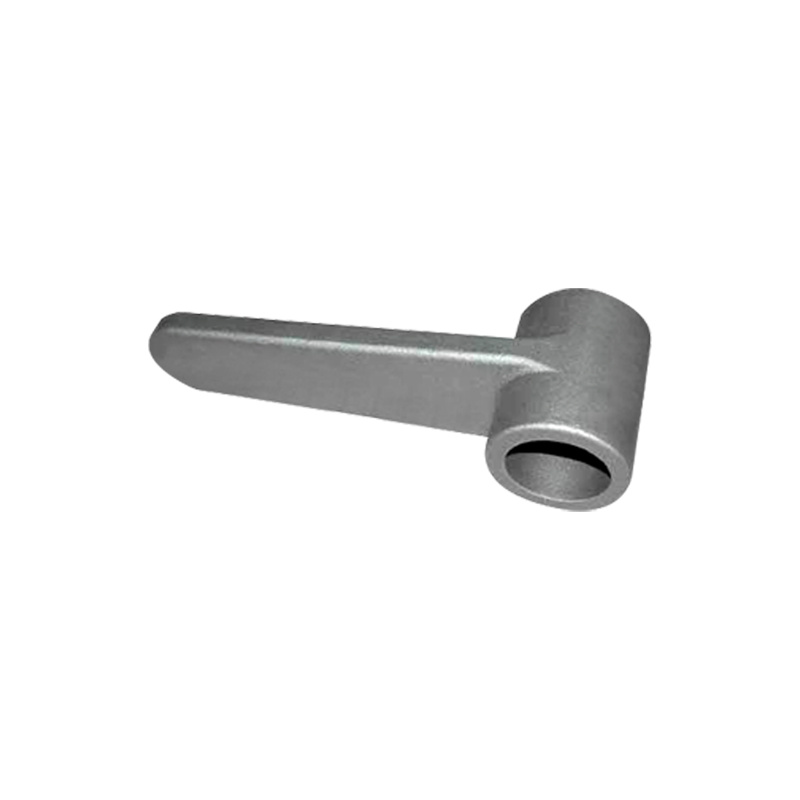

Tervezés és geometria: A bilincsek kialakítása és geometriája kritikus fontosságú a feszültség- és feszültségeloszlás kezelésében. A mérnökök gondosan optimalizálják a bilincs alakját, hogy biztosítsák, hogy a vonat mozgása során kifejtett erők egyenletesen oszlanak el a teljes szerkezetben. Ez kifinomult modellezést és elemzést igényel a feszültségkoncentrációs pontok azonosítása és minimalizálása érdekében – olyan területeken, ahol a feszültség aránytalanul magas lehet, ami potenciális repedéshez vagy meghibásodáshoz vezethet. A bilincs geometriáját gyakran fokozatos átmenetekkel és lekerekített élekkel tervezik, hogy csökkentsék a helyi feszültségek kockázatát. Ezenkívül a gyártás során a mérettűrések szigorúan ellenőrzöttek, így biztosítva, hogy minden bilincs egyenletesen működjön terhelés alatt, megbízható és robusztus kapcsolatot biztosítva a pályaelemek között.

Fáradtságállóság: A vonatpálya bilincsei ciklikus terhelésnek vannak kitéve a vonatok állandó haladása miatt, ami ismétlődő feszültséget okoz az anyagon. Ez a ciklikus terhelés kifáradáshoz, progresszív és lokális szerkezeti károsodáshoz vezethet, amely akkor lép fel, amikor egy anyagot ismételt terhelésnek és kirakodásnak vetnek alá. A kiváló minőségű öntött acél kengyeleket úgy tervezték, hogy kiválóan ellenálljanak a fáradtságnak, ami azt jelenti, hogy ezeket a ciklikus igénybevételeket hosszabb ideig elviselik anélkül, hogy repedések vagy gyengülések keletkeznének. A fáradásállóságot növeli az acél finomszemcsés mikroszerkezete, amely az öntési és hőkezelési folyamatok során szabályozott hűtéssel érhető el. A gyártás során gyakran alkalmaznak roncsolásmentes vizsgálati módszereket, például ultrahangos vagy mágneses részecskevizsgálatot, hogy feltárják és kiküszöböljék azokat a belső hibákat, amelyek kifáradási repedések kiindulási pontjaként szolgálhatnak.

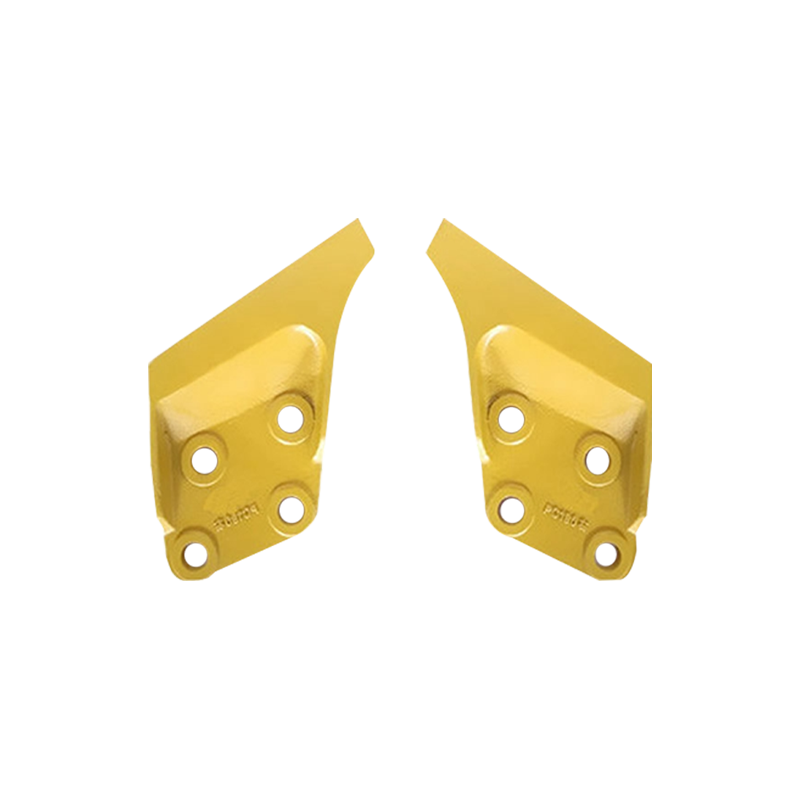

Felületkezelések: Az acélbilincsek élettartamát a rájuk alkalmazott felületkezelések is befolyásolják. Ezeket a kezeléseket úgy tervezték, hogy megvédjék a bilincseket a környezeti tényezőktől, amelyek felgyorsíthatják a kopást és a leromlást. Például horganyzás vagy más védőbevonatok alkalmazhatók a korrózió megelőzésére, ami gyakori probléma kültéri és zord környezetben. A korrózió gyengíti az acélt, és növeli a feszültségekkel és húzódásokkal szembeni érzékenységét. A lövöldözés – egy olyan eljárás, amelyben a bilincs felületét kis gömb alakú közeggel bombázzák – felhasználható a felületen nyomó maradó feszültségek indukálására, növelve a bilincs kifáradási ellenállását. Ezek a felületkezelések meghosszabbítják a bilincsek élettartamát azáltal, hogy megőrzik az acél integritását folyamatos igénybevétel mellett.

Rendszeres karbantartás: Még a legtartósabb bilincsek is rendszeres karbantartást igényelnek, hogy biztosítsák folyamatos teljesítményüket feszültség és terhelés alatt. A karbantartási rutinok általában szemrevételezést, roncsolásmentes tesztelést és a kopás vagy sérülés jeleit mutató bilincsek időszakos cseréjét foglalják magukban. A rendszeres ellenőrzések segítenek a fáradtság, korrózió vagy mechanikai sérülés korai jeleinek azonosításában, amelyek veszélyeztethetik a bilincs terheléstűrő képességét. A karbantartási ütemterveket általában az üzemi feltételek és a bilincsek várható élettartama alapján határozzák meg. A proaktív karbantartás nemcsak a bilincsek élettartamát hosszabbítja meg, hanem növeli a vasúti pályarendszer egészének biztonságát és megbízhatóságát is.

Nyelv

Nyelv

FT CASTING

FT CASTING