Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

Bevezetés

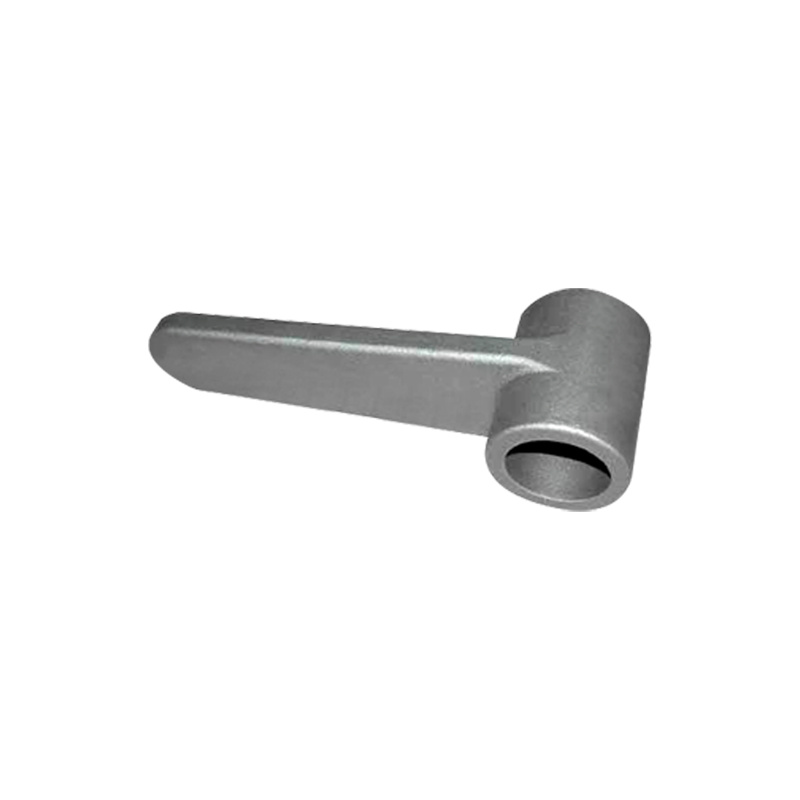

A fúróberendezések nélkülözhetetlenek az olaj és a gáz kinyeréséhez a földalatti tározókból. Ezeknek a berendezéseknek a megbízhatósága és teljesítménye erősen függ az acél öntő alkatrészek minőségétől, amelyeknek ellenállniuk kell a szélsőséges mechanikai feszültségeknek, a korrozív környezetnek és a magas hőmérsékleteknek. Az energiaágazatban a hatékonyság, a biztonság és a fenntarthatóság növekvő igényével, a gyártással fúróberendezés acél alkatrészek gyorsan fejlődik.

1. Fejlett anyagok és ötvözött fejlesztés

A fúrási műveletek szigorú igényeinek való megfelelés érdekében folyamatosan javulnak az alkatrészek öntözéséhez használt acélötvözetek. A jövőbeli tendenciák között szerepel a speciális nagy szilárdságú, kopásálló és korrózióálló ötvözetek fejlesztése.

Nano-ötvözés: A nanorészecskék beépítése az acélmátrixokba jelentősen javíthatja a mechanikai tulajdonságokat, például a keménység és a fáradtság ellenállását.

Kompozit anyagok: Az acél és más fémek vagy kerámia kombinálva javítja a teljesítményt anélkül, hogy túlzott súlyt adna.

Testreszabott ötvözetek: A kémiai kompozíciók testreszabása az adott fúrási környezethez biztosítja az optimális teljesítményt, például a savanyú gázkorrózióval vagy a koptató üledékekkel szembeni ellenálláshoz.

Ezek az újítások nemcsak meghosszabbítják az alkatrészek élettartamát, hanem csökkentik a karbantartási költségeket és az állásidőt is.

2. Javított casting technológiák

A hagyományos casting módszerek, bár hatékonyak, korlátozzák a pontosság és a hibaellenőrzés. A jövő a fejlettebb casting technológiákra utal:

Befektetési casting: Lehetővé teszi a finom felületi befejezéssel és a dimenziós pontossággal rendelkező komplex geometriák előállítását, csökkentve a megmunkálási követelményeket.

Elveszett haböntés: A fémáramlás és a hűtés jobb irányítását kínálja, minimalizálva a porozitást és a zsugorodási hibákat.

Automatizált öntési rendszerek: A robotika és a számítógépes vezérlésű öntés biztosítja a következetes fémáramlási sebességeket és a hőmérséklet-szabályozást, javítva a hozamot és az ismétlődőséget.

Irányított megszilárdulás és ellenőrzött hűtés: olyan technikák, amelyek befolyásolják a mikroszerkezet kialakulását, javítva a mechanikai tulajdonságokat a szemcseméret és az eloszlás szabályozásával.

Ezek a technológiai fejlesztések csökkentik a hulladéklerakéket, növelik a termékminőséget és javítják a termelés hatékonyságát.

3. Additív gyártás és hibrid megközelítések

Az adalékanyag -gyártás (AM) vagy a 3D nyomtatás forradalmasítja a fémrésztermelést, beleértve az öntőformákat és még a közvetlen fém alkatrészeket is.

3D-s nyomtatott formák és magok: gyorsan előállítanak olyan összetett formákat, amelyeket nehéz vagy költséges a hagyományos szerszámok készítésével, lehetővé téve a tervezési szabadságot és a gyorsabb prototípusokat.

Közvetlen fémnyomtatás: Bár a Metal AM még mindig korlátozott a nagy alkatrészeknél, lehetővé teszi, hogy rendkívül összetett alkatrészek előállítsanak belső csatornákkal vagy optimalizált szerkezetek a súlycsökkentéshez.

Hibrid gyártás: Kombinálja az öntést az AM-előállított alkatrészekkel vagy a szerszámokkal, hogy mindkettő erősségeit kihasználja. Például egy casting megerősíthető a 3D-s nyomtatott betétekkel, vagy additív módon előállítható szakaszok előállíthatók.

Ezek a megközelítések lerövidítik az átfutási időket, csökkentik az anyaghulladékot és lehetővé teszik a testreszabottabb, nagy teljesítményű alkatrészeket.

4. Digitalizáció és iparág

A digitális technológiák integrációja a gyártást intelligensebb és adaptívabb folyamatgá alakítja:

IoT és érzékelők: Beágyazott érzékelők az öntőberendezésekbe, és gyűjtsenek valós idejű adatokat a hőmérsékletről, az áramlásról, a nyomásról és a kémiai összetételről, lehetővé téve a pontos folyamatvezérlést.

AI és gépi tanulás: Elemezze a nagy adatkészleteket az öntési hibák, például a repedések vagy a porozitás előrejelzésére, mielőtt azok bekövetkeznének, optimalizálják a folyamatparamétereket és az ütemezés karbantartását.

Digitális ikrek: Az öntési folyamat virtuális másolata és a berendezések szimulálják a forgatókönyveket a tervek optimalizálása és a teljesítmény előrejelzése érdekében fizikai kísérletek nélkül.

Felhőszámítás: megkönnyíti az együttműködést és az adatok megosztását a termelési helyszíneken és az ellátási láncokban, javítva a reagálást és a minőségi következetességet.

A digitalizálás csökkentett állásidőt, alacsonyabb költségeket és magasabb minőségű termékeket eredményez, kevesebb hibával.

5. Környezetvédelmi és fenntarthatósági kezdeményezések

Az öntvényipar egyre inkább a környezeti lábnyom csökkentésére koncentrál:

Energiahatékony kemencék: Az indukciós és elektromos ívkemencék elfogadása jobb energia-visszanyerési rendszerekkel csökkenti az üvegházhatású gázok kibocsátását.

Környezetbarát kötőanyagok és homok-visszanyerés: biológiailag lebontható kötőanyagok használata és a homok újbóli leplezése csökkenti a hulladékot és a szennyezést.

Acél újrahasznosítás: Az újrahasznosított acél magasabb beépítése az öntés során csökkenti a szűz alapanyagok és az energiafogyasztás szükségességét.

Hulladékhő -visszanyerés: Az öntési műveletekből származó hő felhasználása más növényi folyamatokhoz növeli az általános energiahatékonyságot.

A fenntarthatósági erőfeszítések összhangban állnak a globális környezeti célokkal, és javítják a gyártók számára történő működtetés társadalmi engedélyét.

6. Minőség -ellenőrzés és tesztelés fejlesztések

A biztonság és a teljesítmény szempontjából kritikus fontosságú a fúróberendezés acél alkatrészeinek megbízhatóságának biztosítása:

Fejlett nem pusztító tesztelés (NDT): olyan technikák, mint az ultrahangos fázisú tömb, a röntgen tomográfia és az örvényáram-tesztelés, a belső és felületi hibákat nagyobb felbontással és sebességgel észlelik.

Folyamaton belüli megfigyelés: Az öntőformákba vagy öntőberendezésekbe beágyazott érzékelők valós időben észlelhetik a rendellenességeket, lehetővé téve az azonnali korrekciós intézkedést.

Digitális ellenőrzés és adatok elemzése: Az AI AI algoritmusokkal kombinálva az automatizált vizuális ellenőrzés segít azonosítani a finom felületi hibákat és a dimenziós eltéréseket.

Prediktív karbantartás: Történelmi és valós idejű adatok felhasználása a berendezés meghibásodásainak előrejelzésére, csökkentve a nem tervezett állásidőt.

Ezek az intézkedések javítják a termék megbízhatóságát, csökkentik a költséges visszahívásokat vagy kudarcokat, és biztosítják az ipari szabványok betartását.

Nyelv

Nyelv

FT CASTING

FT CASTING