Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

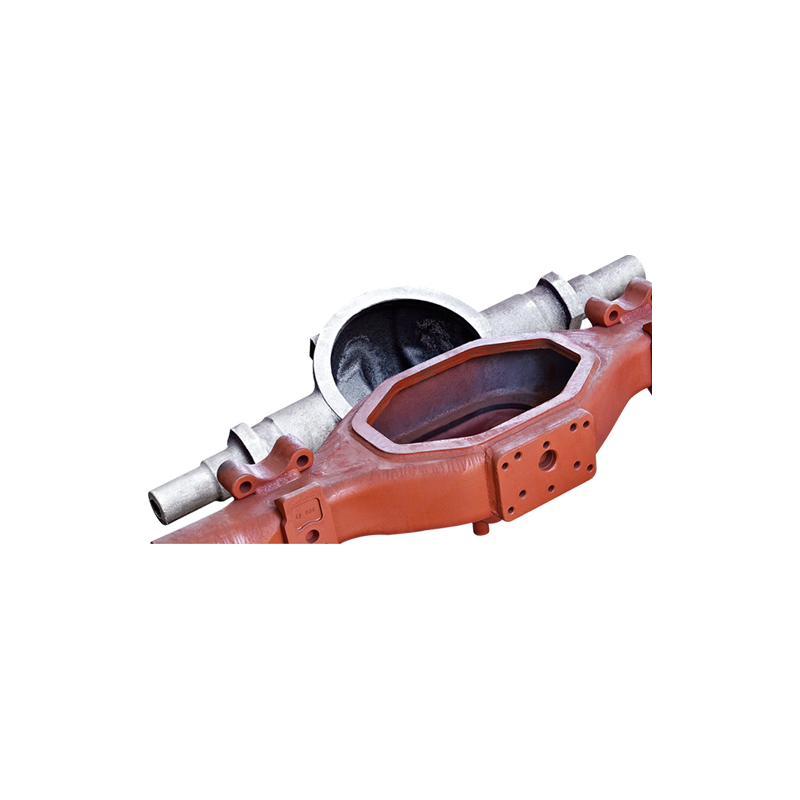

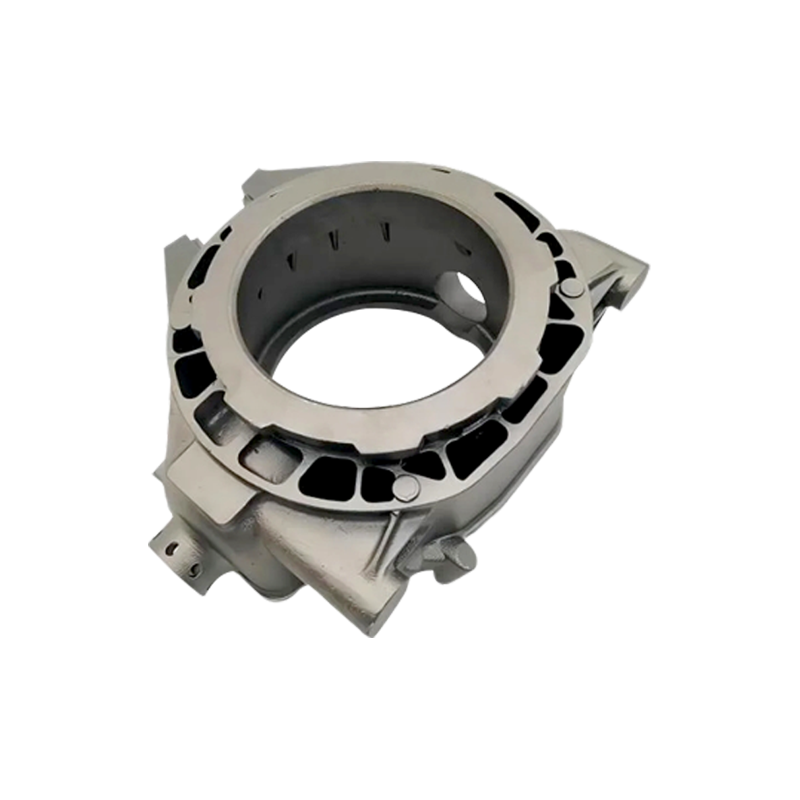

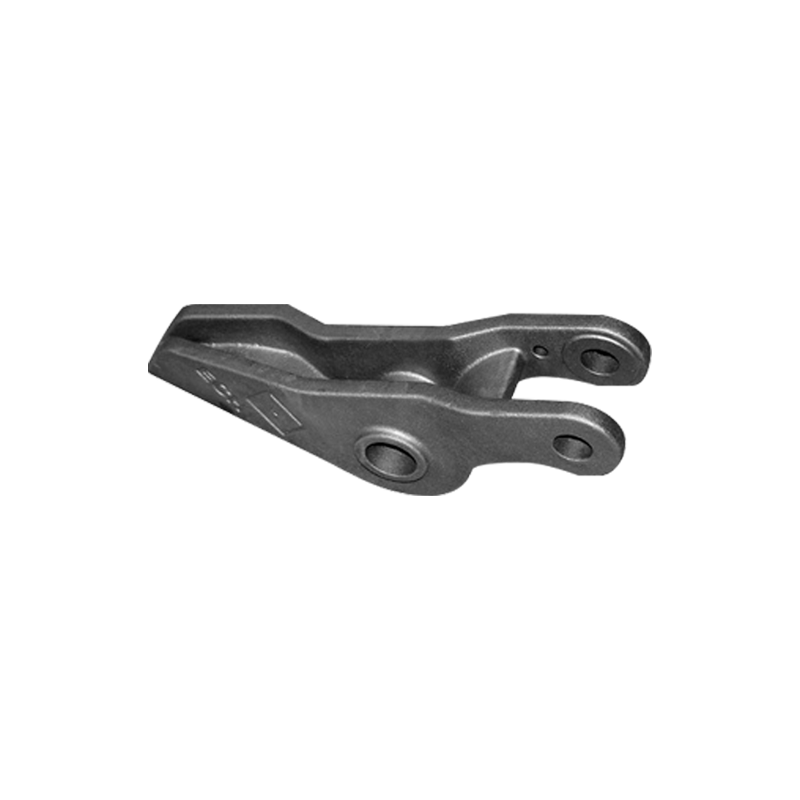

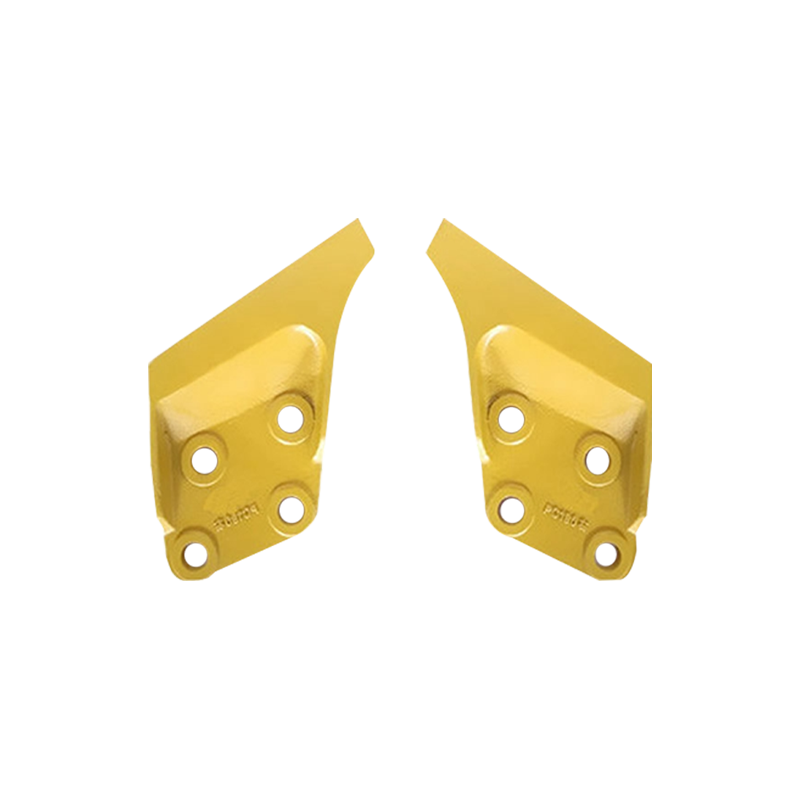

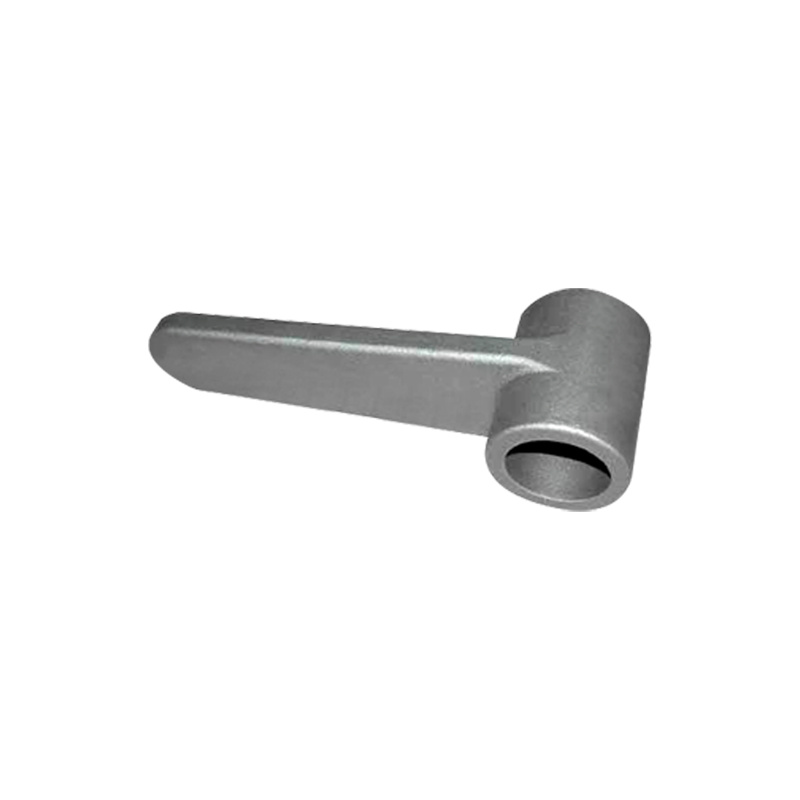

A vasúti ipar mindig is erősen támaszkodott a kiváló minőségű acél alkatrészekre, hogy biztosítsa a vonatok biztonságát, megbízhatóságát és hatékonyságát. Ezek között a részek között, Vonatöntő acél alkatrészek , A vonatszerkezet fontos részeként a hatalom hordozásának és továbbításának legfontosabb felelősségét viseli. Az öntési technológia és az anyagtudomány folyamatos fejlődésével jelentősen javult a vonat öntött acél alkatrészek tartóssága és teljesítménye.

1. Előrelépések a modern casting technológiában

A hagyományos öntési módszerek, például a homoköntés, bár olcsó és érett, olyan hibákkal rendelkeznek, mint például pórusok, zsugorodási üregek és zárványok, amelyek befolyásolják az öntvények minőségét. Az öntvények teljesítményének javítása érdekében a modern casting technológia folyamatosan innovatív:

Befektetési casting: Nagy pontosságú viaszformák gyártásával, komplex szerkezetű acél alkatrészek és nagy dimenziós pontosság elérése, csökkentve az utófeldolgozás mennyiségét.

Javított homoköntés: Az új, nagy szilárdságú tűzálló anyagokból készült homokformák az üreg felületének javítására és az öntési hibák csökkentésére szolgálnak.

Vákuumöntés: Az olvadt acél öntése vákuumkörnyezetben hatékonyan csökkenti a gáz zárványát és az oxidációt, és javítja az öntvények sűrűségét és mechanikai tulajdonságait.

Ezek a fejlett folyamatok csökkentik a belső hibákat és optimalizálják az öntvények mikroszerkezetét, ezáltal jelentősen javítva az öntött acél alkatrészek mechanikai tulajdonságait és élettartamát.

2. Az acélötvözet -összetétel optimalizálása

Noha a hagyományos szénacél mérsékelt szilárdsággal rendelkezik, hiányzik a korrózióállóság és a kopásállóság, és nehéz megfelelni a vonatok követelményeinek komplex munkakörülményei között. A kutatók az öntött acél alkatrészek funkcionális követelményei alapján különféle ötvözött acél képleteket terveztek:

Króm (CR): Javítja az acél keménységét és korrózióállóságát, különösen az oxidáló környezet és a magas páratartalom védelme érdekében.

Nikkel (NI): Fokozza az acél szilárdságát és alacsony hőmérsékleti ellenállását, így az öntvények kevésbé hajlamosak a törékeny repedésekre hideg környezetben.

Molibdén (MO): Javítja az acél magas hőmérsékleti szilárdságát és kúszási ellenállását, amely alkalmas olyan alkatrészekre, amelyek ellenállnak a folyamatos terheléseknek és a magas hőmérsékleten súrlódásoknak.

Vanádium (V): Finomítja a szemcséket, javítja az általános szilárdságot és a fáradtság élettartamát.

Az ötvözött elemek racionális elosztásával az öntött acél alkatrészek jó egyensúlyt érnek el a keménység, az erő, a keménység és a korrózióállóság között, jelentősen javítva a vonatalkatrészek átfogó teljesítményét.

3. A hőkezelési folyamat innovatív alkalmazása

Az öntés után az öntött acél alkatrészek belső szerkezetét általában hőkezeléssel kell beállítani, hogy megfeleljenek mind az erő, mind a keménység követelményeinek. Az utóbbi években az új hőkezelő technológiák alkalmazása tovább optimalizálta az alkatrészek teljesítményét:

Austenitizáció, oltás és edzés: A hagyományos oltási és edzési kezelések, az austenit zónába történő melegítéssel, majd gyorsan lehűtve, nagy keménységgel rendelkező martenzitikus struktúrát kapnak, majd eltávolítják a belső stresszt és a britséget a méréssel, hogy kiegyensúlyozott mechanikai tulajdonságokat kapjanak.

Izotermikus austenitizáció (Austempering): Ellenőrizze a hűtési sebességet, hogy az acél alkatrészek megszerezzék a bainit szerkezetét, javítsák az ütközési szilárdságot és a kopásállóságot, amely alkalmas a nagy szilárdságú kopásálló alkatrészekhez.

Hő-mechanikai kezelés (hő-mechanikai kezelés): Kombinálja a deformációs eljárást a hőkezeléssel, finomítsa a szemcséket a forró munka során, és jelentősen javítja az acélrészek szilárdságát és fáradtságát.

Ezek a hőkezelő technológiák optimalizálják az öntvények mikroszerkezetét, javítják a fáradtságállóságot, a kopásállóságot és az ütésállóságot, és az alkatrészeket megfelelőbbé teszik a vasút hosszú távú komplex munkakörülményeihez.

4. Előrelépések a minőség -ellenőrzés és a tesztelési technológia terén

Az öntött acél alkatrészek teljesítménye nemcsak az anyagoktól és a folyamatoktól függ, hanem a szigorú minőség -ellenőrzés fontos része a biztonság biztosításának. A modern észlelési technológia alkalmazása jelentősen javította a hibák észlelésének és a teljesítményértékelés pontosságát:

Ultrahangos tesztelés: Használjon magas frekvenciájú hanghullámokat a belső repedések, pórusok és egyéb hibák észlelésére, amelyek valós időben online észlelhetők, ami jelentősen javítja a detektálási hatékonyságot.

Röntgen radiográfia: Intuitív módon megmutathatja a belső szerkezetet, megtalálhatja a kis zárványokat és a megoldatlan hibákat, és gondoskodhat arról, hogy az öntvények sűrűek és ártalmatlanok legyenek.

Mágneses részecske-ellenőrzés: Nagy érzékenységgel rendelkezik a felületi és a felület közeli repedéseivel szemben, és alkalmas az acél alkatrészek felületi hibáinak kimutatására.

Számítógépes szimuláció és emuláció: A numerikus szimuláció révén megjósolják a hőmérsékleti mező, a megszilárdulási folyamat és a stressz eloszlása az öntési folyamatban, és a tervezési és folyamatparamétereket előre optimalizálják, hogy csökkentsék a hibák valószínűségét.

A különféle észlelési technológiákkal kombinálva a gyártók haladéktalanul felismerhetik és megoldhatják a minőségi problémákat az öntés korai szakaszában annak biztosítása érdekében, hogy az öntött acél alkatrészek megfeleljenek a tervezési előírásoknak.

5. Hatás a vonat teljesítményére és biztonságára

A fenti technológiai fejlődés közvetlenül elősegítette a vonat öntött acél alkatrészek teljesítmény -frissítését, és mély hatással van a vonat általános teljesítményére:

Bővített szolgálati élettartam: A kiváló minőségű öntött acél alkatrészek erősebb fáradtsággal és kopásállósággal rendelkeznek, csökkentve a gyakori cserét és karbantartást.

Javítsa az operatív biztonságot: A jobb alkatrész erőssége csökkenti a törés kockázatát, és biztosítja, hogy az alkatrészek stabilak és megbízhatóak legyenek a vezetés során.

Csökkentse a karbantartási költségeket és az állásidőt: A nagy tartósságú alkatrészek csökkentik a karbantartási gyakoriságot, csökkentik a karbantartási beruházásokat és javítják a vonat működési hatékonyságát.

Javítani kell az energiahatékonyságot: A kiváló minőségű alkatrészek csökkentik a mechanikai súrlódást és az energiavesztést, és segítik a zöld és az energiatakarékos vasúti szállítást.

Alkalmazkodni a változó munkakörülményekhez: Erősítse meg a korrózióállóságot és a magas hőmérséklet -ellenállást, hogy a vonatok alkalmazkodjanak a különböző éghajlati viszonyokhoz és az összetett útviszonyokhoz.

Nyelv

Nyelv

FT CASTING

FT CASTING