Minőségbiztosítási szolgáltatásaink és folyamataink biztosítják termékeink megbízhatóságát és az Ön elégedettségét.

Bevezetés

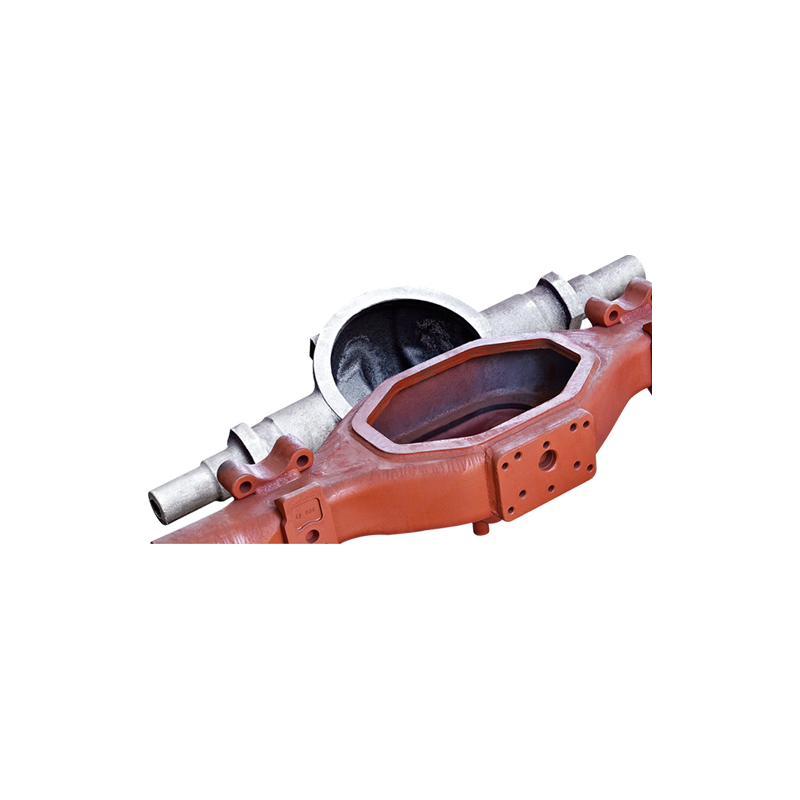

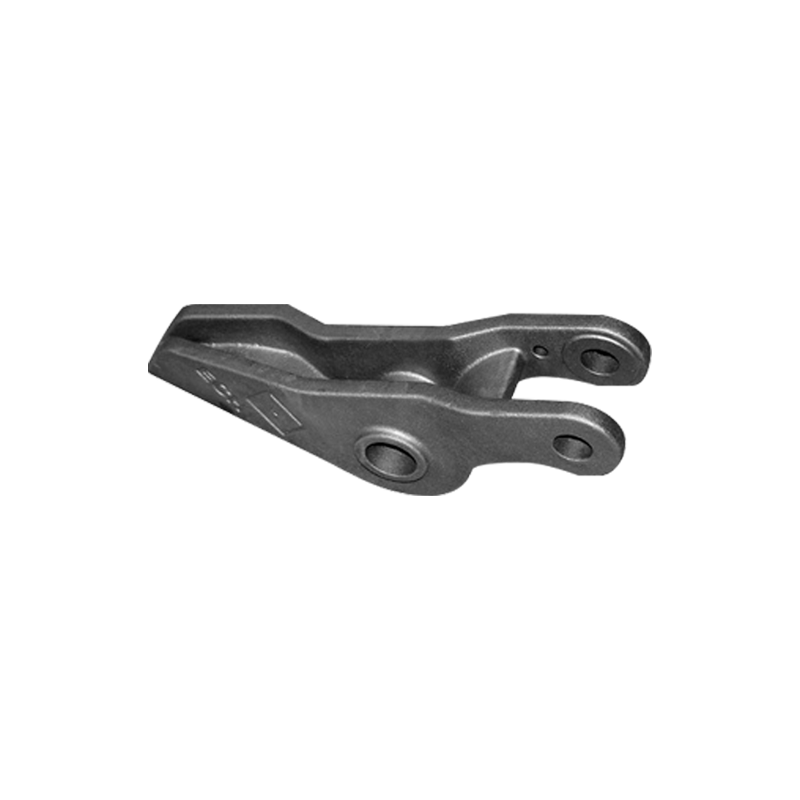

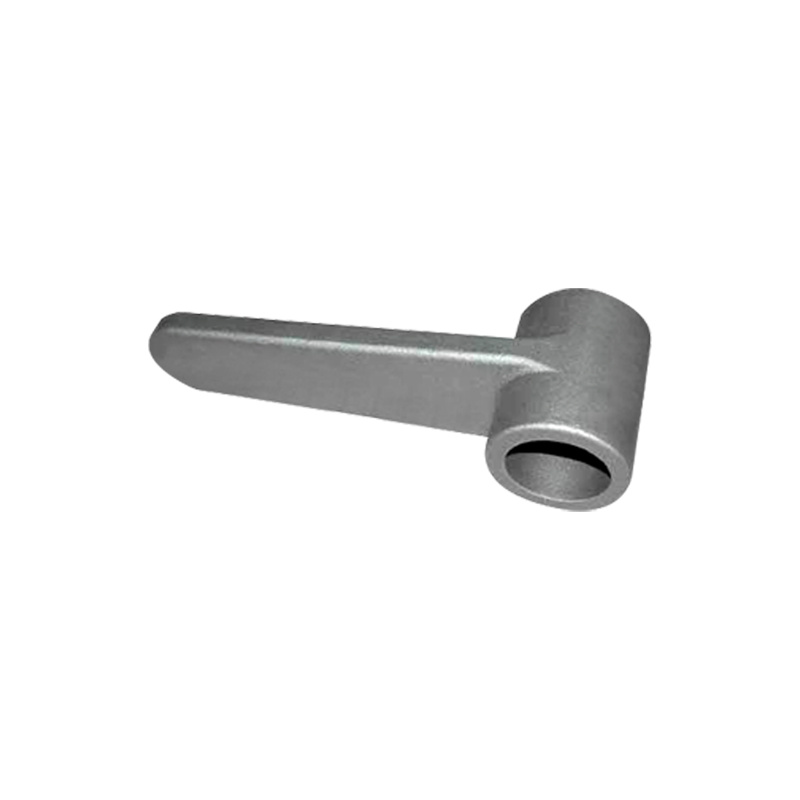

A vonatok a modern vasúti szállítás gerincét képezik, és biztonságuk és stabilitásuk közvetlenül befolyásolja az utasok életét és tulajdonát. Mint alapvető szerkezeti komponensek, öntött acél alkatrészeket vonatokhoz Jelentős mechanikai terheléseket és ütési erőket visel, amelyek rendkívül szigorú gyártási követelményeket igényelnek. Az öntött acél alkatrészeknek nemcsak kiváló mechanikai tulajdonságokkal kell rendelkezniük, hanem meg kell őrizniük a méret pontosságát és a felületminőséget a gyártási folyamat során.

1. Tervezés és modellkészítés

Alkatrész -tervezés

Az öntött acél vonat alkatrészeinek kialakításának a működés és a működési környezet során tapasztalható erők elemzésén kell alapulnia. A tervezőmérnökök fejlett szimulációs szoftvert, például a véges elem -elemzést (FEA) használnak mechanikus szimulációk elvégzéséhez a szerkezeti szilárdság és biztonság biztosítása érdekében. Az általánosan használt anyagoknak, például az alacsony ötvözetű, nagy szilárdságú acélnak, meg kell felelniük a nemzeti vasúti előírásoknak és a kompozíció és a teljesítmény nemzetközi előírásainak. A tervezési szakaszhoz az öntési folyamat korlátozásainak figyelembevételét is megköveteli, mint például az öntési irány, a zsugorodási eloszlás és a hűtési sebesség, hogy elkerüljék a későbbi termelés során bekövetkező hibákat.

Modellkészítés

A modell az öntési folyamat alapja, és pontosan meg kell ismételnie a tervezési rajzokat. A használt hagyományos anyagok közé tartozik a fa, a műanyag, a viasz és a fém. Általános módszerek közé tartozik a megmunkálás és a 3D -s nyomtatás, amelynek utóbbi az utóbbi években egyre népszerűbbé vált nagy pontosság és komplex formák előállításának képessége miatt. A modellkészítés után felületkezelésre van szükség a sima és hibátlan bevonás biztosítása érdekében, és elkerülni a lyukakat és a durva felületeket az öntésben. A megmunkálási juttatások a modell kialakításában is szerepelnek a későbbi megmunkálás megkönnyítése érdekében.

2.

Homoköntő formák

A homokformák a leggyakrabban használt penésztípusok, és refrakter agyaghomokból vagy gyanta homokból készülnek. A penészkészítés magában foglalja a kialakítást, az alapkészítést és az összeszerelést. A kialakítás során egy penészt homokba nyomunk, hogy üreg legyen. A penészt ezután eltávolítják az öntvényüreg létrehozásához. A magkomponenshez a belső szerkezet rögzítéséhez refrakter anyagból készült alapdoboz szükséges. A homokformák kiváló levegő permeabilitást és penészszilárdságot kínálnak, megkönnyítve a gázkibocsátást és az olvadt acéláramot.

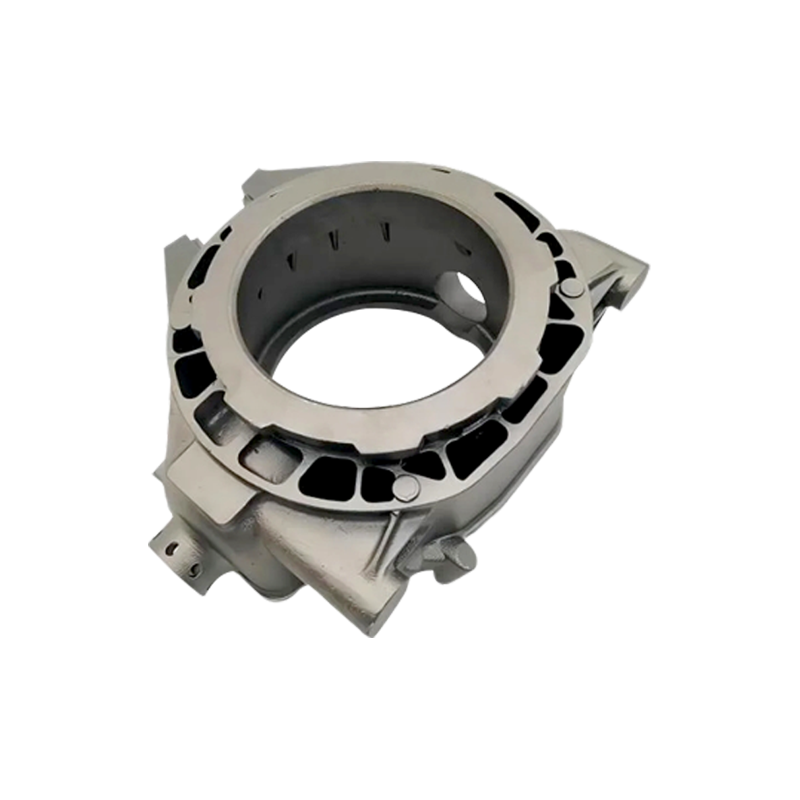

Fémformák

A nagy pontosságú, tömeggyártó alkatrészekhez, például acélformákhoz, például acélformákhoz. A fémformák olyan előnyöket kínálnak, mint például a nagy kopásállóság, a hosszú élettartam és a dimenziós stabilitás, ám ezek drágább előállítása, és elsősorban kis, összetett öntvényekhez használják. A fémformákat CNC szerszámgépek felhasználásával gyártják, és hőkezelést igényelnek a keménység és a kopásállóság fokozása érdekében.

3. Olvadás és öntés

Acél olvadás

Az olvadási folyamatot általában elektromos ívkemencében vagy indukciós kemencében hajtják végre. A kemence hőmérsékletét és a kémiai összetételét az acélkeverék szerint állítják be. Az olyan elemek tartalmát, mint a szén, a kén és a foszfor szigorúan szabályozva, hogy biztosítsák az öntés erősségét és keménységét. Az olvadási folyamat során dezoxidálószereket és ötvözeteket is hozzáadnak az acél tisztaságának és teljesítményének fokozása érdekében. Az olvasztás után az olvadt acél hőmérsékletet mérik annak biztosítása érdekében, hogy a megfelelő folyadékhőmérsékleten van -e öntés közben.

Öntési folyamat

Az öntés kritikus lépés, amely befolyásolja a casting minőségét. Az olvadt acél a penészüregbe áramlik a kapu rendszeren keresztül. A jól megtervezett kapu rendszer biztosítja az olvadt acél sima áramlását, elkerülve a turbulenciát és a pórusok kialakulását. Az öntési sebességet és a hőmérsékletet szigorúan szabályozni kell. A túl gyors egy sebesség gáz zárványokhoz vezethet, míg a túl lassú sebesség könnyen hideg bezárást eredményezhet. A öntés után az olvadt acél fokozatosan megszilárdul a penészben. A hűtési sebesség közvetlen hatással van a gabonaszerkezetre és az öntési tulajdonságokra.

4. Casting tisztítás és hőkezelés

Tisztítás

A megszilárdulás után az öntéshez homokformát, villanás eltávolítást és felületi tisztítást igényel. Mechanikus berendezéseket, például vágókat és őrlőket használnak a felesleges anyag eltávolítására, hogy a tiszta öntési körvonalat biztosítsák. A tisztítás eltávolítja a maradék homokot és a méretarányt is a felület felületének javítása érdekében. A felületi hibákat, például a pórusokat és a zárványokat hegesztéssel javítják.

Hőkezelés

A hőkezelés kulcsfontosságú lépés az öntvények mechanikai tulajdonságainak javításában. A lágyítás kiküszöböli a belső feszültségeket és javítja a mikroszerkezet egységességét; A finomítás normalizálja a szemcseméretet és növeli az erőt; Az oltás gyorsan lehűti az acélt, hogy kemény martenzitikus szerkezetet képezzen; és a edzés kiigazítja a keménység és a keménység közötti egyensúlyt. A hőkezelési paramétereket pontosan az anyagösszetételhez kell igazítani, és a tervezett felhasználást a túlmelegedés vagy az alsó hűtés elkerülése érdekében, ami a teljesítmény lebomlásához vezethet.

5. megmunkálás és ellenőrzés

Megmunkálás

A hővel kezelt öntvények általában befejező műveleteken mennek keresztül, beleértve a forgatást, az őrlést, a fúrást és az őrlést, hogy elérjék a tervezett méreteket és a geometriai toleranciákat. A megmunkálás nemcsak biztosítja az összeszerelés pontosságát, hanem javítja a felületi felületet és javítja az alkatrészek teljesítményét. A megmunkálás során meg kell akadályozni a deformációt és a sérülést, és a berendezéseket kell használni az alkatrészek rögzítéséhez és a megmunkálási támogatások ellenőrzéséhez.

Minőségi ellenőrzés

Az öntött acél alkatrészeknek szigorúan roncserő tesztelésen kell részt venniük, ideértve a következőket is:

Ultrahangos tesztelés (UT): Belső repedéseket, zárványokat és egyéb hibákat észlel.

Radiográfiai tesztelés (RT): A röntgen képalkotást használja a belső pórusok és repedések azonosítására.

Mágneses részecske -tesztelés (MT): A felületi és a felszín alatti repedéseket észlel. A dimenziós méréseket és a mechanikus tulajdonságokat (szakító, keménység és ütközési tesztek) egyidejűleg végezzük annak biztosítása érdekében, hogy a termék megfeleljen a tervezésnek és a szokásos követelményeknek.

6. Kész termékek ellenőrzése és csomagolása

Végső ellenőrzés

A megmunkálás és a tesztelés után átfogó vizuális ellenőrzést végeznek a repedések, a deformáció, a rozsda és más kérdések hiányának biztosítása érdekében. A méreteket felülvizsgáljuk a összeszerelési pontosság megerősítésére. A funkcionális teszteket kulcsfontosságú részeken, például tengelydinamikus kiegyensúlyozáson végezzük.

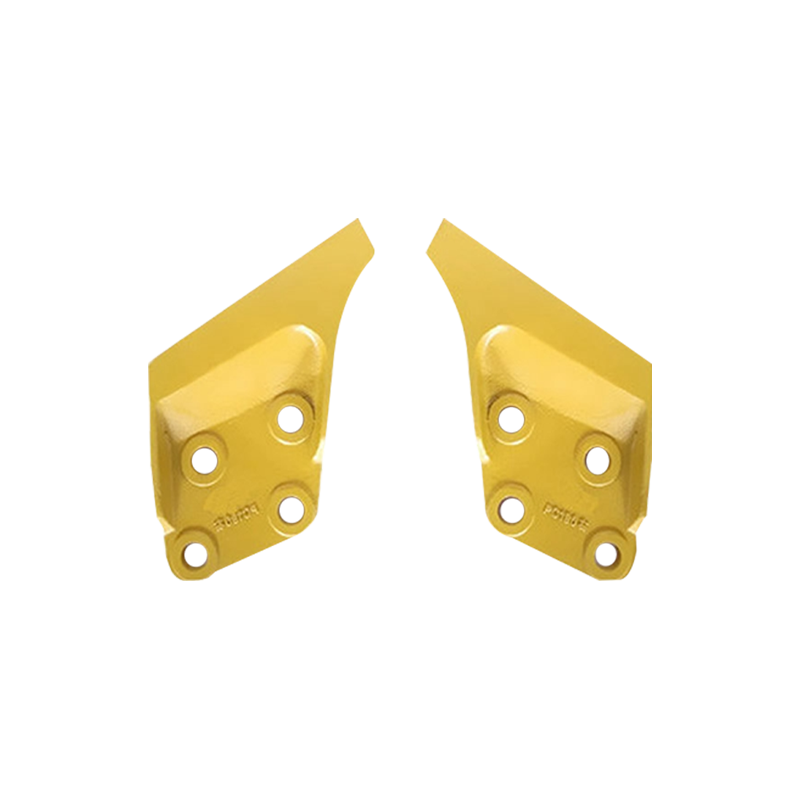

Csomagolás és szállítás

A késztermékeket sokkoló anyaggal csomagolják, hogy megakadályozzák a károkat a szállítás során. A rozsda gátlókat alkalmazzák a felszínre a rozsda megelőzése érdekében. A csomagolási címke egyértelműen jelzi a termékmodellt, a specifikációkat, a gyártási dátumot és az óvintézkedéseket a sima logisztika és a telepítés biztosítása érdekében.

Nyelv

Nyelv

FT CASTING

FT CASTING